SMT 조립 공장이 직면하는 부품 관련 리스크 및 초기 BOM 검토와 안정적인 조달을 통해 대량 생산의 신뢰성을 향상시키는 방법.

I. 배경: 대량 생산 과정에서 SMT 조립 공장이 직면하는 실제 도전 과제

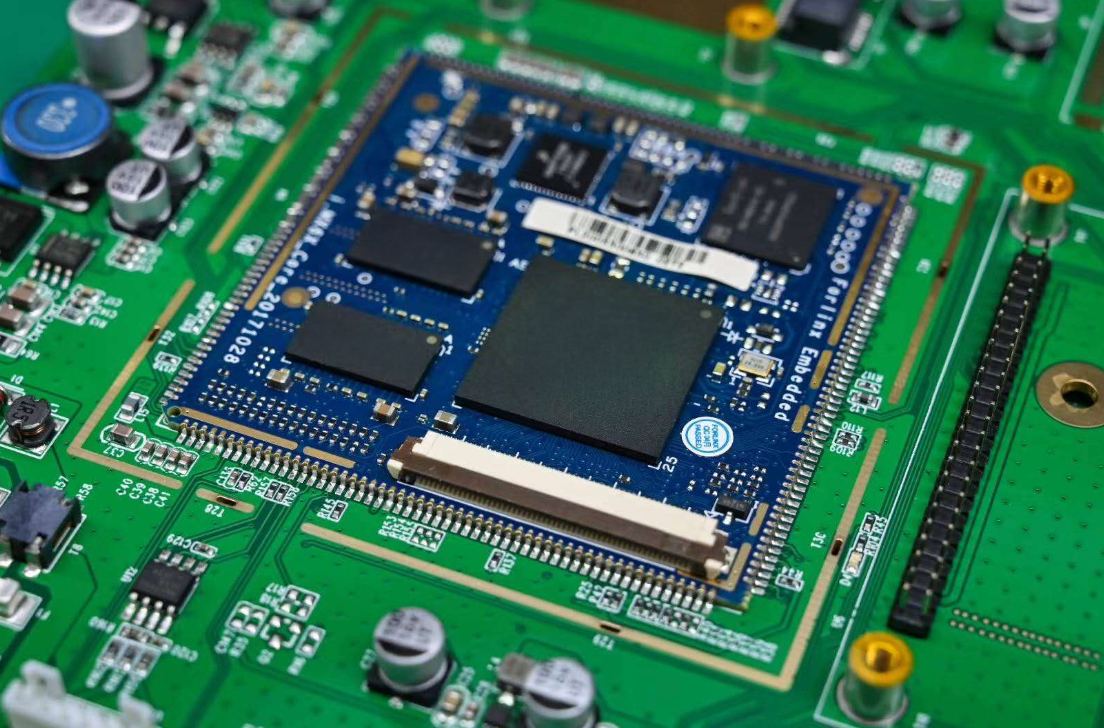

전자 제조 체인에서 SMT 조립 공장(EMS 제공업체)은 제품을 시제품 단계에서 대량 생산 단계로 전환하는 데 핵심적인 역할을 한다. 하나의 SMT 라인은 산업 제어, 통신 장비, 소비자 전자제품 등 다양한 분야의 여러 고객 프로젝트를 동시에 지원한다.

부착 정확도 및 수율 외에도, SMT 공장은 빈번한 라인 변경, BOM 수정, 압축된 납기 일정, 불안정한 부품 공급 등에 대응해야 한다.

II. 현장 증상: 조립 완료 시에는 정상으로 보이나, 출하 후 결함이 발생함

SMT 조립 및 출하 검사 과정에서 제품은 일반적으로 정상으로 나타나며, 양호한 납땜 접합, AOI 검사 통과, ICT 또는 기능 테스트 성공 등이 확인된다.

그러나 고객 현장에 배치된 후, 전원 공급 불안정, 모듈의 간헐적 고장, 장기 운전 후 고장률 증가와 같은 문제가 나타나기 시작한다.

III. 초기 오진: 문제를 종종 조립 공정 탓으로 돌림

고장 원인이 SMT 공장으로 추적될 경우, 일반적으로 납땜 프로파일, 페이스트 인쇄 품질, 부품 실장 정확도 등에 주목하게 된다.

그 결과 공정 조정 또는 재작업이 수행되지만, 프로젝트 종료 후 분석에서는 종종 조립 품질이 근본 원인이 아니었음이 드러난다.

IV. 근본 원인: 부품 선정 및 공급망 불안정성

추가 조사 결과, 실제 문제는 종종 부품 차원에서 비롯되며, 이에는 로트 간 파라미터 변동, 검증되지 않은 대체 부품, 혹은 혼합 채널을 통해 조달된 부품 등이 포함된다.

이러한 위험 요소들은 SMT 조립 과정에서는 눈에 띄지 않으나, 실제 환경에서의 작동 중에 확대되어 나타난다.

V. 실용적인 해결책: SMT 공장이 부품 관련 리스크를 줄이는 방법

성숙한 SMT/EMS 프로젝트에서는 초기 BOM 검토, 통합 조달 전략 및 신뢰할 수 있는 부품 유통업체와의 긴밀한 협력을 통해 일괄 일관성과 장기 공급 가능성을 확보함으로써 리스크를 줄입니다.

VI. 결과: 반응적 재작업에서 사전적 리스크 관리로

부품 관리가 개선됨에 따라 SMT 공장은 일반적으로 재작업률을 낮추고, 고객 불만을 줄이며, 더 예측 가능한 납기 성능을 달성합니다.

VII. SMT 조립 공장 주의사항

오늘날의 제조 환경에서 SMT 공장은 단순한 조립 서비스 제공업체를 넘어, 프로젝트 성공의 핵심 파트너입니다. 부품 관련 리스크의 조기 식별과 안정적인 조달은 장기적인 고객 관계에 직접적인 영향을 미칩니다.