Rizika související se součástkami, jimž čelí továrny na SMT montáž, a jak může raná revize seznamu materiálů (BOM) a stabilní zásobování zlepšit spolehlivost sériové výroby.

I. Pozadí: Skutečné výzvy, kterým čelí výrobní závody pro montáž SMT během sériové výroby

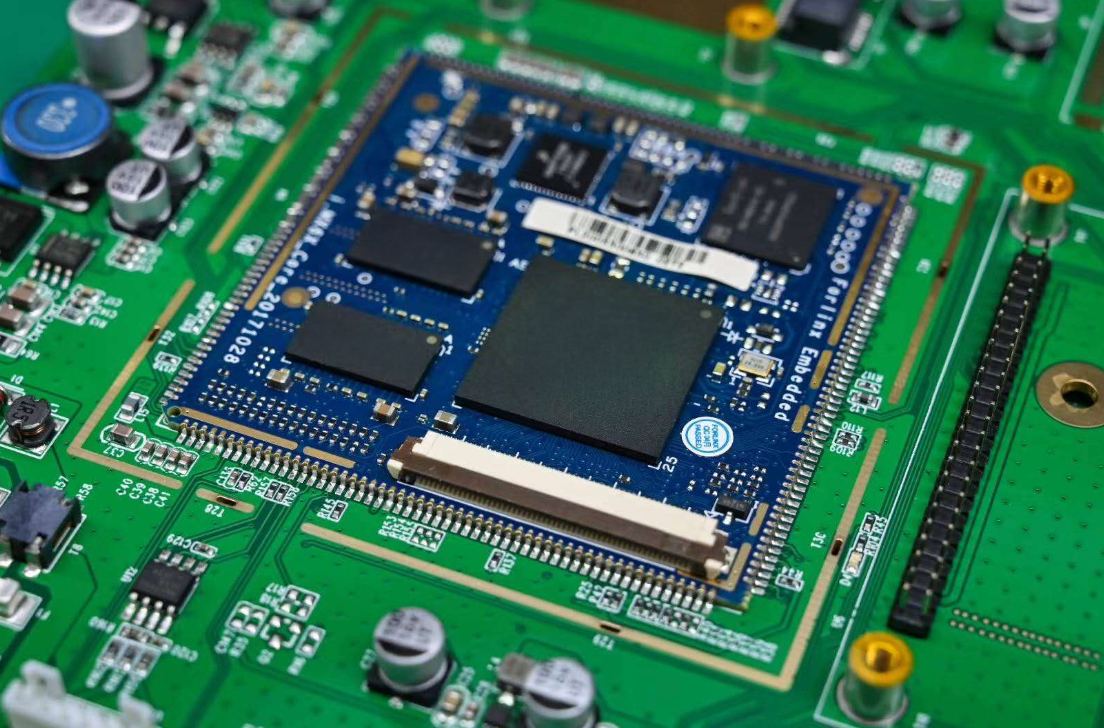

V řetězci elektronické výroby hrají výrobní závody pro montáž SMT (poskytovatelé služeb EMS) klíčovou roli při přechodu produktů z fáze prototypu do sériové výroby. Jeden výrobní řádek SMT často podporuje více zákaznických projektů v oblastech průmyslového řízení, komunikačního zařízení a spotřební elektroniky.

Kromě přesnosti umístění součástek a výtěžnosti musí výrobní závody SMT řešit časté změny výrobního řádku, revize seznamu materiálů (BOM), zkrácené dodací lhůty a nestabilní dodávky komponentů.

II. Příznaky v praxi: Montáž vypadá v pořádku, poruchy se objevují až po expedici

Během montáže SMT a výstupní kontroly vypadají výrobky obvykle normálně – pájené spoje jsou kvalitní, prošly inspekčním testem AOI i funkčním nebo ICT testem.

Avšak po nasazení na místech zákazníků začínají vznikat problémy, například nestabilní spouštění, přerušované poruchy modulů nebo rostoucí míra poruch po dlouhodobém provozu.

III. Počáteční mylné posouzení: Problémy jsou často připisovány procesu montáže

Při pátrání po příčinách poruch zpět k továrně SMT se pozornost obvykle soustředí na profil pájení, kvalitu tisku pasty nebo přesnost umísťování komponent.

Výsledkem jsou proto úpravy procesu nebo přepracování, avšak analýza po ukončení projektu často ukazuje, že kvalita montáže nebyla kořenovou příčinou.

IV. Kořenová příčina: Výběr komponent a nestabilita dodavatelského řetězce

Další šetření odhaluje, že skutečné problémy často vycházejí na úrovni komponent, například z rozdílů v parametrech mezi dávkami, z neověřených náhradních komponent nebo z komponent zakoupených z různých zdrojů.

Tyto rizika během montáže metodou SMT nejsou viditelná, avšak v reálném provozu se zesilují.

V. Praktická řešení: Jak továrny SMT snižují rizika související s komponentami

U zralých projektů SMT/EMS se rizika snižují prostřednictvím raných revizí seznamu materiálů (BOM), sjednocených strategií zásobování a úzké spolupráce s důvěryhodnými distributory komponent, aby byla zajištěna konzistence dávek a dlouhodobá dostupnost.

VI. Výsledky: Od reaktivního přepracování k proaktivnímu řízení rizik

Díky zlepšené kontrole komponent dosahují továrny SMT obvykle nižších sazeb přepracování, méně stížností ze strany zákazníků a předvídatelnějšího dodavatelského výkonu.

VII. Preventivní opatření pro montážní závod SMT

V dnešním výrobním prostředí již továrny SMT nejsou pouze poskytovateli montážních služeb, nýbrž klíčovými partnery při úspěchu projektů. Rané identifikování rizik spojených s komponentami a stabilní zásobování mají přímý dopad na dlouhodobé vztahy se zákazníky.