Риски, связанные с компонентами и возникающие на предприятиях по сборке SMT, а также то, как ранний анализ спецификации материалов (BOM) и стабильные источники поставок могут повысить надёжность крупносерийного производства.

I. Введение: реальные вызовы, с которыми сталкиваются заводы по сборке методом поверхностного монтажа (SMT) в период серийного производства

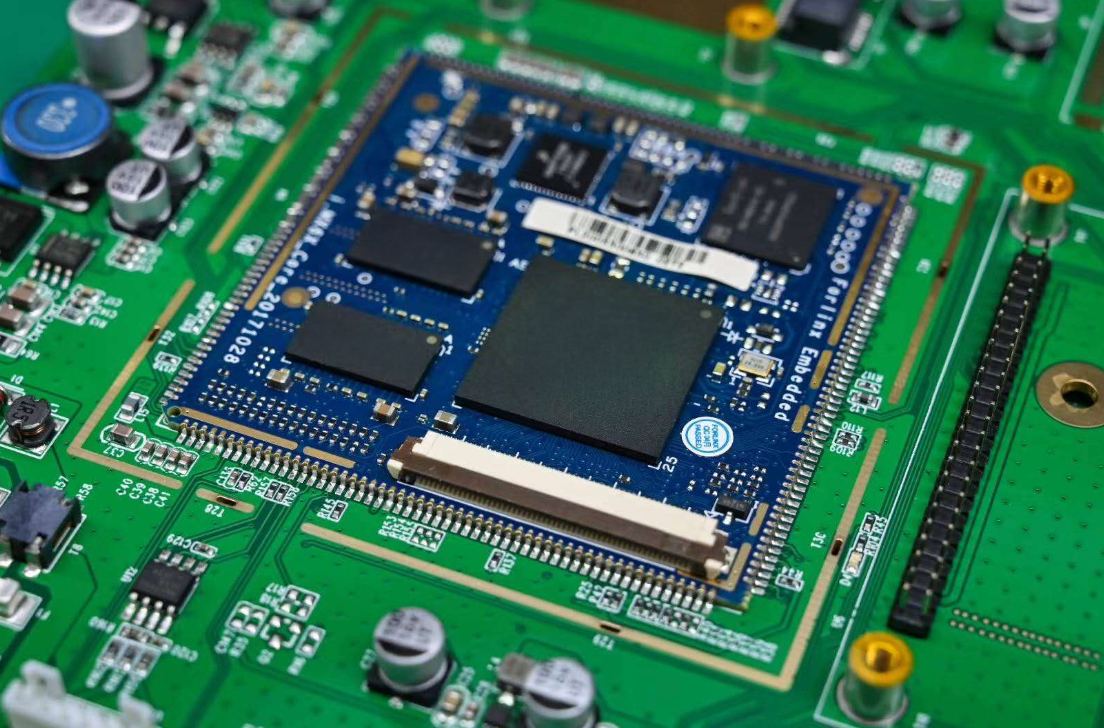

В цепочке электронного производства заводы по сборке методом поверхностного монтажа (SMT) (поставщики услуг EMS) играют ключевую роль при переходе изделий от прототипа к серийному производству. Одна линия SMT зачастую обслуживает сразу несколько проектов заказчиков в таких областях, как промышленная автоматизация, телекоммуникационное оборудование и потребительская электроника.

Помимо точности установки компонентов и выхода годных изделий, заводы SMT вынуждены регулярно перенастраивать линии, вносить изменения в спецификацию материалов (BOM), соблюдать сжатые сроки поставки и работать в условиях нестабильных поставок компонентов.

II. Симптомы на производственном участке: сборка выглядит корректной, а сбои проявляются только после отгрузки

На этапах сборки методом поверхностного монтажа (SMT) и входного/выходного контроля изделия, как правило, выглядят нормально: паяные соединения качественные, проверка методом автоматической оптической инспекции (AOI) пройдена успешно, а также успешно выполнены функциональные испытания или испытания методом встроенного контроля (ICT).

Однако после внедрения на объектах заказчиков начинают проявляться проблемы, такие как нестабильный запуск питания, периодические сбои модулей или рост частоты отказов в ходе длительной эксплуатации.

III. Первоначальное ошибочное заключение: проблемы зачастую приписывают процессу сборки

Когда отказы прослеживаются до завода SMT, внимание обычно сосредотачивается на профилях пайки, качестве нанесения пасты или точности установки компонентов.

В результате проводятся корректировки технологического процесса или переделка изделий, однако последующий анализ проекта зачастую показывает, что качество сборки не являлось первопричиной отказов.

IV. Корневая причина: выбор компонентов и нестабильность цепочки поставок

Дальнейшее расследование выявляет, что реальные проблемы зачастую возникают на уровне компонентов, включая разброс параметров между партиями, использование непроверенных заменителей или компоненты, поступающие из смешанных каналов поставок.

Эти риски остаются незаметными на этапе сборки методом SMT, но усиливаются в условиях реальной эксплуатации.

V. Практические решения: как заводы SMT снижают риски, связанные с компонентами

В зрелых проектах SMT/EMS риски снижаются за счёт раннего анализа спецификаций (BOM), унифицированных стратегий закупок и тесного взаимодействия с надёжными дистрибьюторами компонентов для обеспечения согласованности партий и долгосрочной доступности.

VI. Результаты: от реактивного переделывания к проактивному контролю рисков

Благодаря улучшенному контролю компонентов предприятия SMT, как правило, достигают более низкого уровня переделок, меньшего числа жалоб со стороны заказчиков и более предсказуемых показателей поставок.

VII. Меры предосторожности на заводах по сборке SMT

В современной производственной среде заводы SMT уже не просто поставщики сборочных услуг, а ключевые партнёры в достижении успеха проектов. Раннее выявление рисков, связанных с компонентами, и стабильность их поставок напрямую влияют на долгосрочные отношения с заказчиками.