Los riesgos relacionados con los componentes a los que se enfrentan las plantas de ensamblaje SMT, y cómo la revisión temprana de la lista de materiales (BOM) y el aprovisionamiento estable pueden mejorar la fiabilidad de la producción a gran escala.

I. Antecedentes: Desafíos reales a los que se enfrentan las fábricas de ensamblaje SMT durante la producción en masa

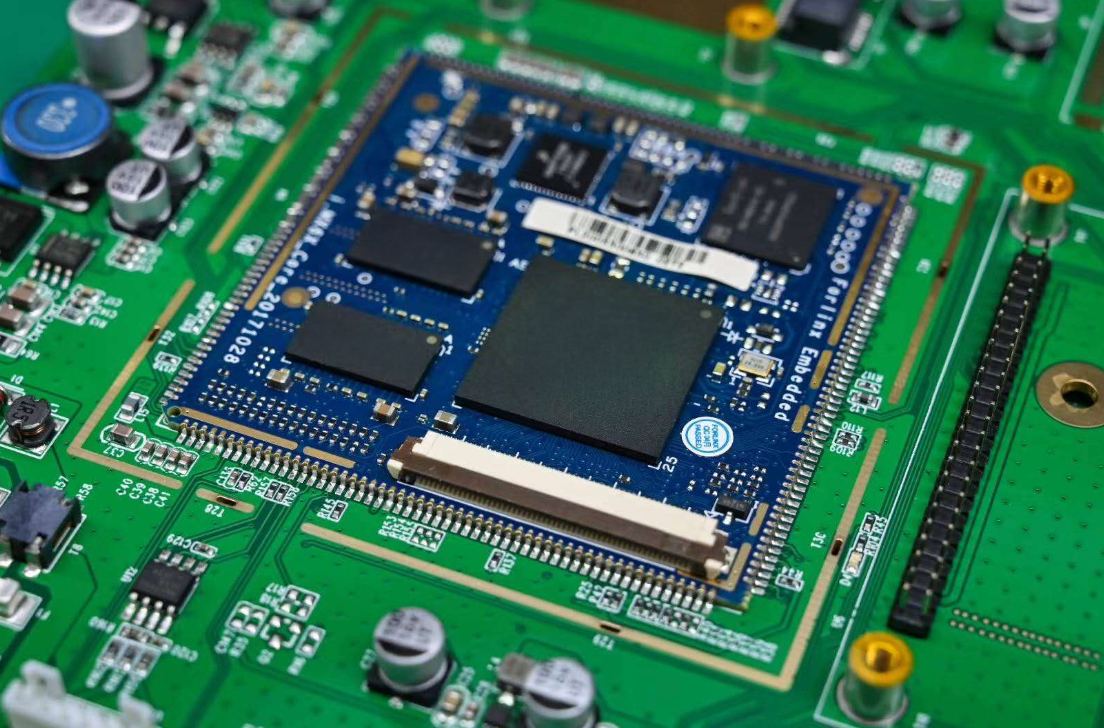

En la cadena de fabricación electrónica, las fábricas de ensamblaje SMT (proveedores EMS) desempeñan un papel fundamental al trasladar los productos desde el prototipo hasta la producción en masa. Una sola línea SMT suele dar soporte a múltiples proyectos de clientes en sectores como el control industrial, los equipos de comunicaciones y la electrónica de consumo.

Más allá de la precisión en la colocación y del rendimiento (yield), las fábricas SMT deben gestionar cambios frecuentes de línea, revisiones de la lista de materiales (BOM), plazos de entrega acortados y una oferta de componentes inestable.

II. Síntomas observados en campo: El ensamblaje parece correcto, pero los fallos aparecen tras el envío

Durante el ensamblaje SMT y la inspección final, los productos suelen presentarse normales, con soldaduras adecuadas, aprobación en la inspección por AOI y resultados satisfactorios en las pruebas ICT o funcionales.

Sin embargo, tras la implementación en los sitios de los clientes, comienzan a aparecer problemas, como una alimentación eléctrica inestable, fallos intermitentes de módulos o un aumento de las tasas de fallo tras un funcionamiento prolongado.

III. Error inicial de juicio: los problemas suelen atribuirse al proceso de ensamblaje

Cuando los fallos se rastrean hasta la fábrica de SMT, la atención suele centrarse en los perfiles de soldadura, la calidad de la impresión de pasta o la precisión en la colocación de componentes.

Como resultado, se realizan ajustes del proceso o retrabajos, pero el análisis posterior al proyecto suele demostrar que la calidad del ensamblaje no era la causa raíz.

IV. Causa raíz: selección de componentes e inestabilidad de la cadena de suministro

Una investigación más profunda revela que los verdaderos problemas suelen originarse a nivel de componente, incluidas las variaciones de parámetros entre lotes, sustituciones no verificadas o componentes procedentes de canales mixtos.

Estos riesgos son invisibles durante el ensamblaje SMT, pero se amplifican durante el funcionamiento real.

V. Soluciones prácticas: cómo las fábricas SMT reducen los riesgos relacionados con los componentes

En proyectos maduros de SMT/EMS, los riesgos se reducen mediante revisiones tempranas de la lista de materiales (BOM), estrategias unificadas de aprovisionamiento y una estrecha colaboración con distribuidores fiables de componentes para garantizar la consistencia por lotes y la disponibilidad a largo plazo.

VI. Resultados: De la corrección reactiva al control proactivo de riesgos

Con un mejor control de los componentes, las fábricas de SMT suelen lograr tasas de retrabajo más bajas, menos quejas de los clientes y un rendimiento de entrega más predecible.

VII. Precauciones para plantas de ensamblaje SMT

En el entorno manufacturero actual, las fábricas de SMT ya no son meros proveedores de ensamblaje, sino socios clave para el éxito de los proyectos. La identificación temprana de riesgos relacionados con los componentes y un aprovisionamiento estable impactan directamente en las relaciones comerciales a largo plazo.