Os riscos relacionados a componentes enfrentados por fábricas de montagem SMT e como a revisão antecipada da lista de materiais (BOM) e o abastecimento estável podem melhorar a confiabilidade da produção em larga escala.

I. Contexto: Desafios reais enfrentados pelas fábricas de montagem SMT durante a produção em massa

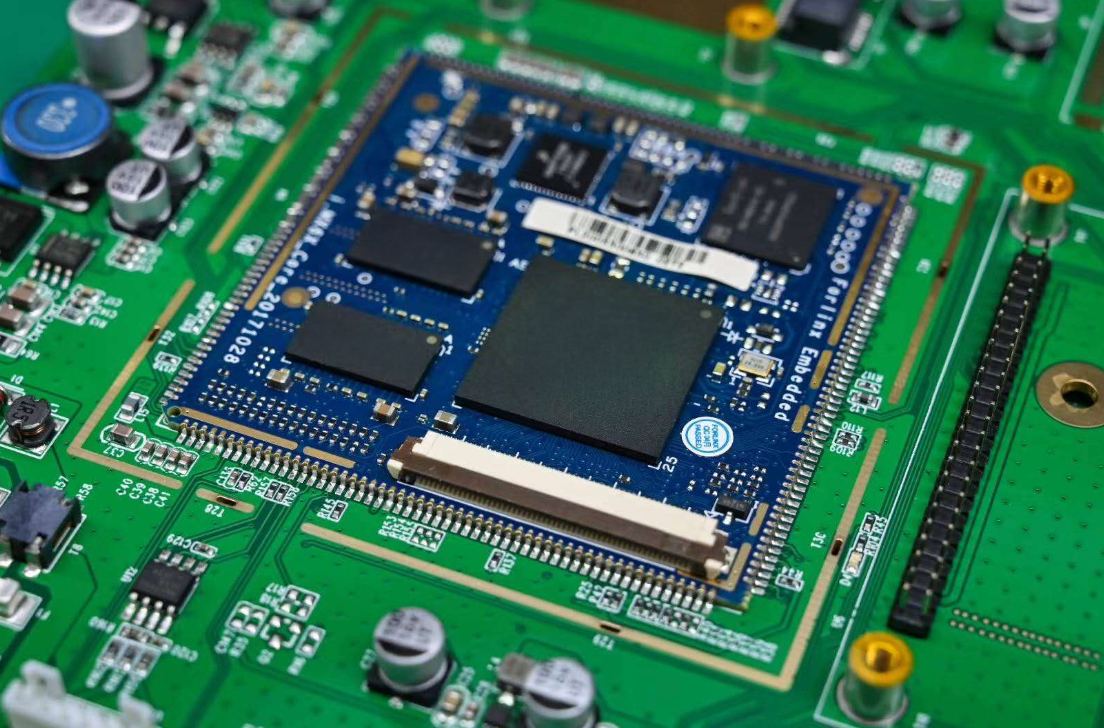

Na cadeia de fabricação eletrônica, as fábricas de montagem SMT (prestadores de serviços EMS) desempenham um papel crítico na transição dos produtos do protótipo para a produção em massa. Uma única linha SMT frequentemente suporta múltiplos projetos de clientes nos setores de controle industrial, equipamentos de comunicação e eletrônicos de consumo.

Além da precisão de posicionamento e do rendimento (yield), as fábricas SMT devem lidar com mudanças frequentes de linha, revisões de lista de materiais (BOM), cronogramas de entrega encurtados e fornecimento instável de componentes.

II. Sintomas observados no campo: a montagem aparenta estar correta, mas falhas surgem após o embarque

Durante a montagem SMT e a inspeção final, os produtos normalmente apresentam aparência normal, com juntas de solda adequadas, aprovação na inspeção por AOI e sucesso nos testes ICT ou funcionais.

No entanto, após a implantação nos locais dos clientes, começam a surgir problemas, como inicialização instável de energia, falhas intermitentes em módulos ou aumento nas taxas de falha após operação prolongada.

III. Julgamento Inicial Incorreto: Os Problemas São Frequentemente Atribuídos ao Processo de Montagem

Quando as falhas são rastreadas até a fábrica de SMT, a atenção normalmente se concentra nos perfis de soldagem, na qualidade da impressão da pasta e na precisão do posicionamento dos componentes.

Como resultado, são realizados ajustes de processo ou retrabalhos, mas análises pós-projeto frequentemente revelam que a qualidade da montagem não era a causa raiz.

IV. Causa Raiz: Seleção de Componentes e Instabilidade da Cadeia de Suprimentos

Uma investigação mais aprofundada revela que os verdadeiros problemas muitas vezes têm origem no nível dos componentes, incluindo variações de parâmetros entre lotes, substituições não verificadas ou componentes provenientes de canais mistos.

Esses riscos são invisíveis durante a montagem SMT, mas amplificam-se durante a operação no mundo real.

V. Soluções Práticas: Como as Fábricas de SMT Reduzem os Riscos Relacionados a Componentes

Em projetos maduros de SMT/EMS, os riscos são reduzidos por meio de revisões antecipadas da lista de materiais (BOM), estratégias unificadas de aquisição e colaboração estreita com distribuidores confiáveis de componentes, garantindo a consistência entre lotes e a disponibilidade a longo prazo.

VI. Resultados: Da retrabalho reativo ao controle proativo de riscos

Com um controle aprimorado de componentes, as fábricas de SMT normalmente alcançam taxas de retrabalho mais baixas, menos reclamações de clientes e desempenho de entrega mais previsível.

VII. Precauções para fábricas de montagem SMT

No atual ambiente de manufatura, as fábricas de SMT deixaram de ser meros prestadores de serviços de montagem para se tornarem parceiros críticos no sucesso dos projetos. A identificação precoce de riscos relacionados a componentes e uma aquisição estável impactam diretamente os relacionamentos com clientes a longo prazo.