De componentgerelateerde risico's waarmee SMT-assemblagebedrijven te maken krijgen, en hoe een vroege BOM-beoordeling en stabiele inkoop de betrouwbaarheid van grootschalige productie kunnen verbeteren.

I. Achtergrond: Echte uitdagingen waarmee SMT-assemblagefabrieken tijdens massaproductie worden geconfronteerd

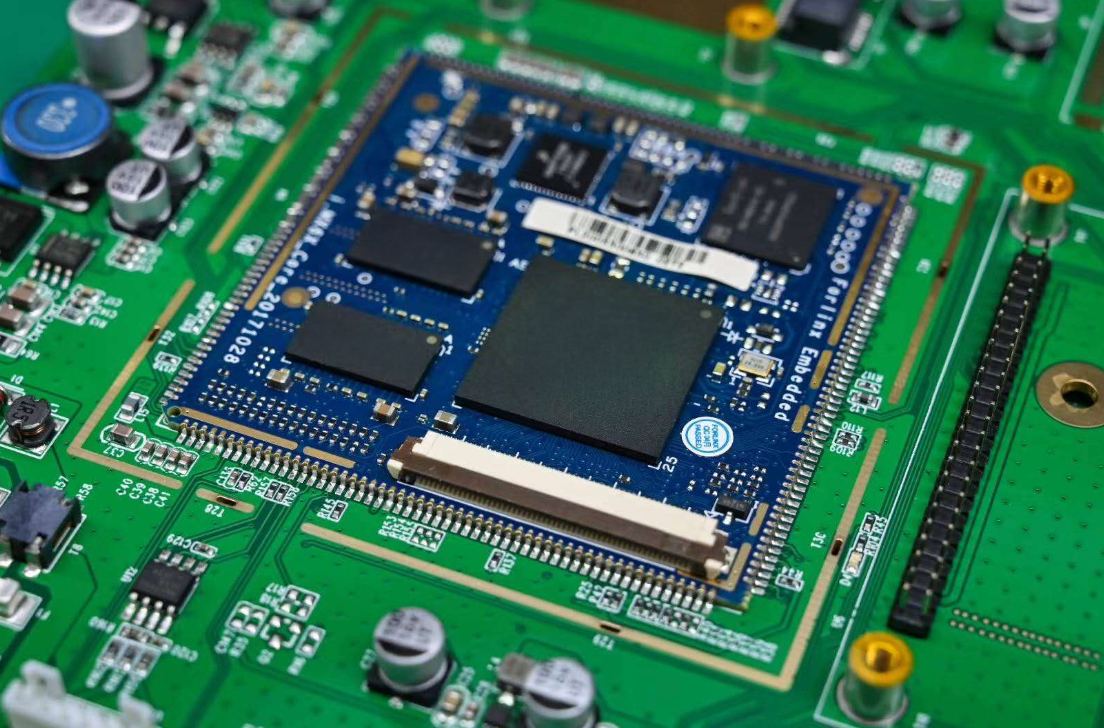

In de elektronica-productieketen spelen SMT-assemblagefabrieken (EMS-aanbieders) een cruciale rol bij de overgang van producten van prototype naar massaproductie. Een enkele SMT-lijn ondersteunt vaak meerdere klantprojecten op het gebied van industriële besturing, communicatieapparatuur en consumentenelektronica.

Naast plaatsingsnauwkeurigheid en opbrengst moeten SMT-fabrieken ook omgaan met frequente lijnwijzigingen, wijzigingen in de stuklijst (BOM), verkorte levertijden en een onstabiele levering van componenten.

II. Veldsymptomen: De assemblage ziet er goed uit, maar storingen treden pas na verzending op

Tijdens de SMT-assemblage en de eindinspectie lijken de producten doorgaans normaal: de soldeerverbindingen zijn goed, de AOI-inspectie is geslaagd en de ICT- of functionele tests zijn succesvol.

Echter, na implementatie op klantlocaties beginnen problemen te ontstaan, zoals een onstabiele opstart, sporadische modulestoringen of een stijgend storingspercentage na langdurige bedrijfsvoering.

III. Eerste verkeerde inschatting: problemen worden vaak toegeschreven aan het assemblageproces

Wanneer storingen teruggevoerd worden naar de SMT-fabriek, wordt de aandacht meestal gericht op de soldeerspecificaties, de kwaliteit van het pasta-afdrukken of de nauwkeurigheid van de componentenplaatsing.

Als gevolg hiervan worden procesaanpassingen of herbewerking uitgevoerd, maar analyses na afsluiting van het project tonen vaak aan dat de assemblagekwaliteit niet de oorzaak van de problemen was.

IV. Oorzaak op componentniveau: selectie van componenten en instabiliteit in de leveringsketen

Verdere onderzoeken wijzen uit dat de werkelijke problemen vaak op componentniveau ontstaan, bijvoorbeeld door parameterafwijkingen tussen batches, niet-gevalideerde vervangende componenten of componenten die via gemengde kanalen zijn ingekocht.

Deze risico’s zijn onzichtbaar tijdens de SMT-assemblage, maar worden versterkt tijdens gebruik in de praktijk.

V. Praktische oplossingen: hoe SMT-fabrieken componentgerelateerde risico’s verminderen

In volwassen SMT/EMS-projecten worden risico's verminderd door vroege BOM-beoordelingen, geünificeerde inkoopstrategieën en nauwe samenwerking met betrouwbare componentendistributeur om batchconsistentie en langetermijnbeschikbaarheid te waarborgen.

VI. Resultaten: Van reactieve herstelacties naar proactieve risicobeheersing

Met verbeterde componentenbeheersing bereiken SMT-fabrieken doorgaans lagere herstelraten, minder klachten van klanten en voorspelbaardere leverprestaties.

VII. Voorzorgsmaatregelen voor SMT-assemblagefabrieken

In de huidige productieomgeving zijn SMT-fabrieken niet langer slechts assemblageleveranciers, maar cruciale partners voor het succes van projecten. Vroegtijdige identificatie van componentenrisico’s en stabiele inkoop hebben directe invloed op langetermijnklantrelaties.