Die komponentenbezogenen Risiken, mit denen SMT-Montagewerke konfrontiert sind, und wie eine frühzeitige Stücklistensichtung (BOM-Review) sowie eine stabile Beschaffung die Zuverlässigkeit der Großserienfertigung verbessern können.

I. Hintergrund: Tatsächliche Herausforderungen, mit denen SMT-Montagewerke während der Serienfertigung konfrontiert sind

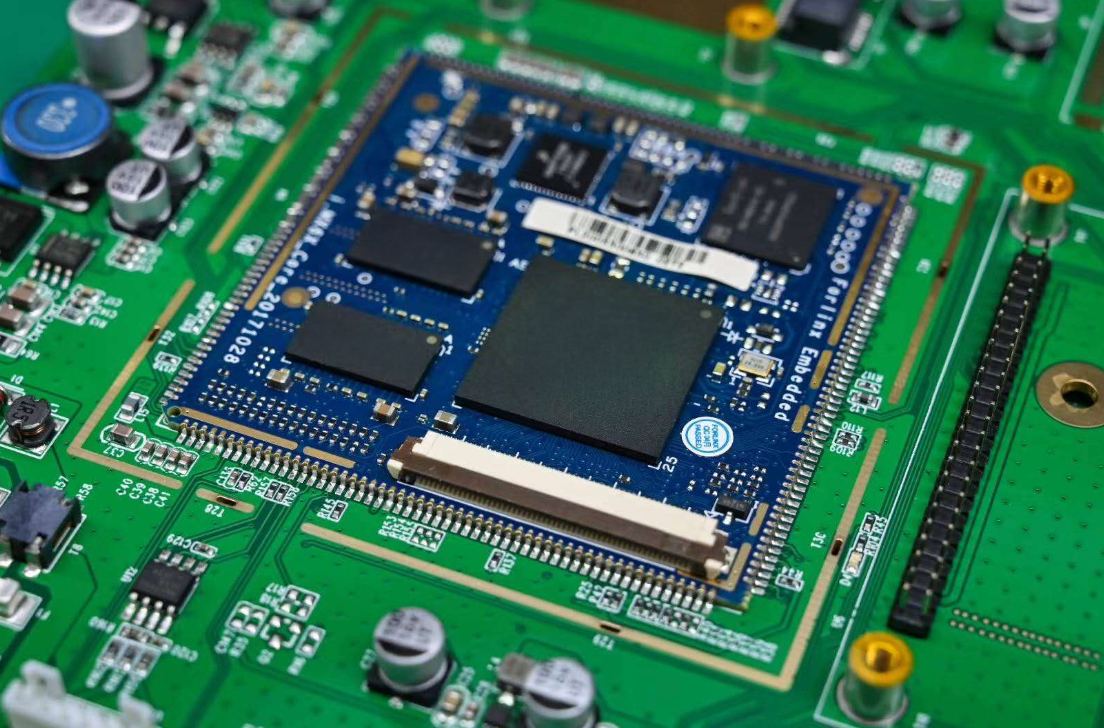

In der elektronischen Fertigungskette spielen SMT-Montagewerke (EMS-Anbieter) eine entscheidende Rolle beim Übergang von Prototypen zur Serienfertigung. Eine einzelne SMT-Linie unterstützt häufig mehrere Kundenprojekte aus den Bereichen Industriesteuerung, Kommunikationsausrüstung und Unterhaltungselektronik.

Neben Platzierungsgenauigkeit und Ausbeute müssen SMT-Werke häufige Linienwechsel, Änderungen an der Stückliste (BOM), verkürzte Lieferfristen und eine instabile Komponentenversorgung bewältigen.

II. Praxiserscheinungen: Die Montage sieht in Ordnung aus – Fehler treten erst nach der Auslieferung auf

Während der SMT-Montage und der Endkontrolle erscheinen die Produkte normalerweise einwandfrei: Die Lötstellen sind in Ordnung, die AOI-Prüfung wird bestanden und auch die ICT- oder Funktionsprüfung verläuft erfolgreich.

Nach der Bereitstellung an Kundenseiten treten jedoch Probleme auf, beispielsweise instabiler Einschaltvorgang, intermittierende Modulausfälle oder steigende Ausfallraten nach langfristigem Betrieb.

III. Erste Fehleinschätzung: Probleme werden häufig dem Montageprozess zugeschrieben

Wenn Ausfälle bis zum SMT-Werk zurückverfolgt werden, richtet sich die Aufmerksamkeit üblicherweise auf die Lötprofile, die Qualität des Pastendrucks oder die Genauigkeit der Bauteilplatzierung.

Daher werden Prozessanpassungen oder Nacharbeiten durchgeführt; eine anschließende Projektauswertung zeigt jedoch häufig, dass die Montagequalität nicht die eigentliche Ursache war.

IV. Ursächliche Probleme: Komponentenauswahl und Instabilität der Lieferkette

Weitere Untersuchungen zeigen, dass die eigentlichen Probleme häufig auf Komponentenebene entstehen – etwa durch Parameterabweichungen zwischen Chargen, nicht verifizierte Ersatzkomponenten oder Komponenten, die aus gemischten Beschaffungskanälen stammen.

Diese Risiken bleiben während der SMT-Montage unsichtbar, verstärken sich jedoch im realen Betrieb.

V. Praktische Lösungen: Wie SMT-Werke komponentenbedingte Risiken reduzieren

Bei ausgereiften SMT-/EMS-Projekten werden Risiken durch frühzeitige Stücklistensichtungen (BOM-Reviews), einheitliche Beschaffungsstrategien und eine enge Zusammenarbeit mit zuverlässigen Komponentenhändlern reduziert, um die Chargenkonstanz und langfristige Verfügbarkeit sicherzustellen.

VI. Ergebnisse: Vom reaktiven Nacharbeiten zur proaktiven Risikosteuerung

Durch eine verbesserte Komponentensteuerung erzielen SMT-Fabriken typischerweise niedrigere Nacharbeitquoten, weniger Kundenbeschwerden und eine zuverlässigere Lieferleistung.

VII. Vorkehrungen für SMT-Montagewerke

In der heutigen Fertigungsumgebung sind SMT-Fabriken nicht mehr nur Montagedienstleister, sondern entscheidende Partner für den Projekterfolg. Die frühzeitige Identifizierung von Komponentenrisiken und eine stabile Beschaffung wirken sich unmittelbar auf langfristige Kundenbeziehungen aus.