ریسکهای مرتبط با قطعات که کارخانههای مونتاژ SMT با آنها روبرو هستند، و اینکه بررسی زودهنگام لیست مواد اولیه (BOM) و تأمین پایدار چگونه میتوانند قابلیت اطمینان تولید انبوه را بهبود بخشند.

I. زمینه: چالشهای واقعی پیشروی کارخانههای مونتاژ SMT در طول تولید انبوه

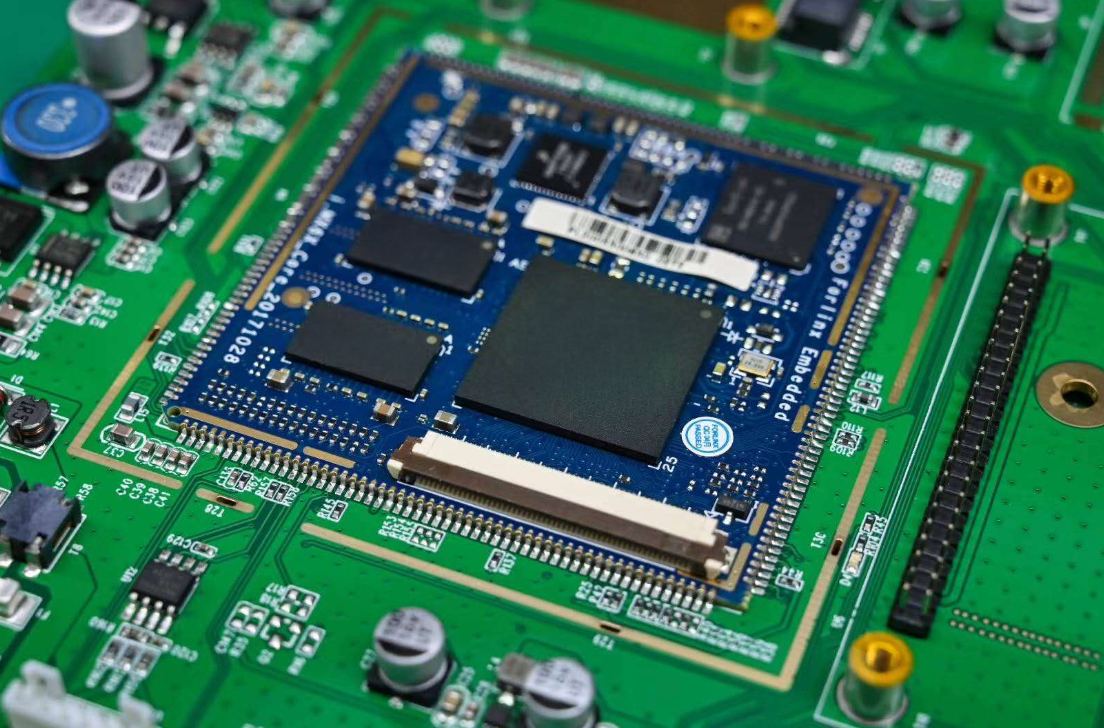

در زنجیرهٔ تولید الکترونیک، کارخانههای مونتاژ SMT (تامینکنندگان خدمات تولید الکترونیک یا EMS) نقشی حیاتی در انتقال محصولات از مرحلهٔ نمونهسازی به تولید انبوه ایفا میکنند. یک خط SMT معمولاً از چندین پروژهٔ مشتری در حوزههای کنترل صنعتی، تجهیزات ارتباطی و الکترونیک مصرفی پشتیبانی میکند.

فراتر از دقت قراردهی و بازدهی، کارخانههای SMT باید با تغییرات متعدد خط تولید، بازنگریهای لیست مواد اولیه (BOM)، زمانبندیهای تحویل فشرده و نوسانات عرضهٔ اجزاء مقابله کنند.

II. علائم میدانی: مونتاژ ظاهراً سالم است، اما خرابیها پس از ارسال آشکار میشوند

در طول مونتاژ SMT و بازرسی خروجی، محصولات معمولاً ظاهری سالم دارند؛ اتصالات لحیمکاری مناسب، عبور از بازرسی AOI و موفقیت در تستهای ICT یا عملکردی را نشان میدهند.

با این حال، پس از راهاندازی در سایتهای مشتریان، مشکلاتی شروع به ظهور میکنند؛ مانند روشنشدن ناپایدار سیستم، خرابیهای دورهای ماژولها یا افزایش نرخ خرابی پس از عملکرد بلندمدت.

III. قضاوت اولیه نادرست: معمولاً مشکلات به فرآیند مونتاژ نسبت داده میشوند

هنگامی که عیوب به کارخانه SMT بازمیگردد، توجه معمولاً بر روی پروفایلهای لحیمکاری، کیفیت چاپ پاست لحیم یا دقت قرارگیری قطعات متمرکز میشود.

در نتیجه، تنظیمات فرآیندی یا انجام کار مجدد انجام میشود، اما تحلیلهای پس از پروژه اغلب نشان میدهند که کیفیت مونتاژ ریشهی اصلی مشکل نبوده است.

IV. ریشهی اصلی مشکل: انتخاب قطعات و ناپایداری زنجیره تأمین

بررسیهای بیشتر نشان میدهند که مشکلات واقعی اغلب از سطح قطعات سرچشمه میگیرند؛ از جمله تغییرات پارامتری بین دفعات تولید، جایگزینهای تأییدنشده یا تأمین قطعات از کانالهای متعدد و متفاوت.

این ریسکها در طول فرآیند مونتاژ SMT قابل مشاهده نیستند، اما در حین عملکرد واقعی تقویت میشوند.

V. راهحلهای عملی: چگونه کارخانههای SMT ریسکهای مرتبط با قطعات را کاهش میدهند

در پروژههای بالغ SMT/EMS، ریسکها از طریق بررسیهای زودهنگام لیست مواد اولیه (BOM)، استراتژیهای تأمین یکپارچه و همکاری نزدیک با توزیعکنندگان قطعات معتبر به منظور اطمینان از یکنواختی دفعات تولید و در دسترسبودن بلندمدت کاهش مییابند.

VI. نتایج: از بازسازی واکنشی به کنترل پیشگیرانه ریسک

با بهبود کنترل قطعات، کارخانههای SMT معمولاً نرخ بازسازی پایینتری داشته، شکایات مشتریان کمتری دریافت میکنند و عملکرد تحویل آنها قابلپیشبینیتر میشود.

VII. اقدامات پیشگیرانه کارخانه مونتاژ SMT

در محیط تولید امروزی، کارخانههای SMT دیگر صرفاً ارائهدهنده خدمات مونتاژ نیستند، بلکه شریکانی حیاتی در موفقیت پروژه محسوب میشوند. شناسایی زودهنگام ریسکهای قطعات و تأمین پایدار مستقیماً بر روابط بلندمدت با مشتریان تأثیر میگذارد.