ความเสี่ยงที่เกี่ยวข้องกับชิ้นส่วนซึ่งโรงงานประกอบ SMT ต้องเผชิญ และวิธีการที่การทบทวน BOM ตั้งแต่เนิ่นๆ และการจัดหาชิ้นส่วนอย่างมั่นคงสามารถเพิ่มความน่าเชื่อถือของการผลิตในปริมาณมาก

I. บริบท: ความท้าทายจริงที่โรงงานประกอบ SMT ต้องเผชิญระหว่างการผลิตจำนวนมาก

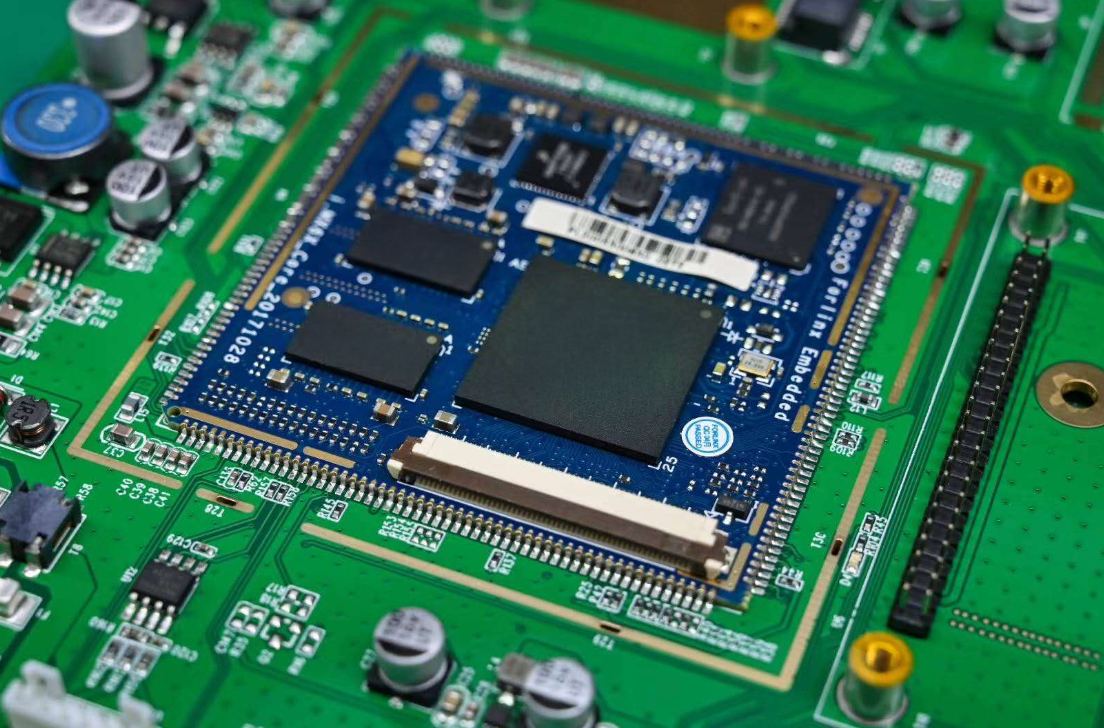

ในห่วงโซ่การผลิตอุปกรณ์อิเล็กทรอนิกส์ โรงงานประกอบ SMT (ผู้ให้บริการ EMS) มีบทบาทสำคัญในการเปลี่ยนผลิตภัณฑ์จากต้นแบบสู่การผลิตจำนวนมาก สายการประกอบ SMT หนึ่งสายมักสนับสนุนโครงการลูกค้าหลายโครงการพร้อมกัน ครอบคลุมทั้งระบบควบคุมอุตสาหกรรม อุปกรณ์สื่อสาร และอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

นอกเหนือจากความแม่นยำในการวางชิ้นส่วนและอัตราการผลิตที่ดีแล้ว โรงงานประกอบ SMT ยังต้องจัดการกับการเปลี่ยนแปลงสายการผลิตบ่อยครั้ง การปรับปรุงรายการวัสดุ (BOM) กำหนดเวลาจัดส่งที่เร่งรัด และภาวะการจัดหาชิ้นส่วนที่ไม่แน่นอน

II. อาการที่พบในภาคสนาม: งานประกอบดูดี แต่เกิดความล้มเหลวหลังจัดส่งสินค้า

ระหว่างขั้นตอนการประกอบ SMT และการตรวจสอบก่อนจัดส่ง ผลิตภัณฑ์มักปรากฏเป็นปกติ มีรอยบัดกรีที่ดี ผ่านการตรวจสอบด้วยระบบ AOI อย่างสมบูรณ์ และผ่านการทดสอบ ICT หรือการทดสอบการทำงานได้สำเร็จ

อย่างไรก็ตาม หลังจากการติดตั้งใช้งานจริงที่สถานที่ของลูกค้า ปัญหาต่างๆ ก็เริ่มปรากฏขึ้น เช่น การจ่ายพลังงานในช่วงเปิดเครื่องไม่เสถียร โมดูลเกิดความผิดปกติแบบเป็นครั้งคราว หรืออัตราความล้มเหลวเพิ่มสูงขึ้นหลังการใช้งานระยะยาว

III. การประเมินเบื้องต้นที่คลาดเคลื่อน: มักระบุสาเหตุของปัญหาผิดไปยังกระบวนการประกอบ

เมื่อสืบย้อนการเกิดความล้มเหลวกลับไปยังโรงงาน SMT มักจะให้ความสนใจกับโปรไฟล์การบัดกรี คุณภาพของการพิมพ์แป้งบัดกรี หรือความแม่นยำในการจัดวางชิ้นส่วน

ผลที่ตามมาคือ มีการปรับแต่งกระบวนการหรือดำเนินการซ่อมแซมใหม่ แต่การวิเคราะห์เชิงลึกหลังเสร็จสิ้นโครงการมักแสดงให้เห็นว่าคุณภาพการประกอบไม่ใช่สาเหตุหลักของปัญหา

IV. สาเหตุหลัก: การเลือกชิ้นส่วนและเสถียรภาพของห่วงโซ่อุปทาน

การสอบสวนเพิ่มเติมเผยให้เห็นว่า ปัญหาที่แท้จริงมักเกิดจากระดับชิ้นส่วนเอง รวมถึงความแปรปรวนของพารามิเตอร์ระหว่างแต่ละล็อต การใช้ชิ้นส่วนสำรองที่ยังไม่ได้รับการตรวจสอบอย่างเป็นทางการ หรือการจัดหาชิ้นส่วนจากหลายช่องทางพร้อมกัน

ความเสี่ยงเหล่านี้ไม่สามารถมองเห็นได้ในระหว่างกระบวนการประกอบ SMT แต่จะถูกขยายผลให้ชัดเจนขึ้นภายหลังการใช้งานจริง

V. แนวทางแก้ไขเชิงปฏิบัติ: โรงงาน SMT ลดความเสี่ยงที่เกี่ยวข้องกับชิ้นส่วนอย่างไร

ในโครงการ SMT/EMS ที่สุกงอมแล้ว ความเสี่ยงจะลดลงผ่านการทบทวนบิลของวัสดุ (BOM) ตั้งแต่เนิ่นๆ กลยุทธ์การจัดหาวัสดุแบบรวมศูนย์ และการทำงานร่วมกันอย่างใกล้ชิดกับผู้จัดจำหน่ายชิ้นส่วนที่เชื่อถือได้ เพื่อให้มั่นใจในความสม่ำเสมอของแต่ละล็อตและพร้อมใช้งานในระยะยาว

VI. ผลลัพธ์: จากการแก้ไขปัญหาแบบตอบสนอง (Reactive Rework) ไปสู่การควบคุมความเสี่ยงแบบรุก (Proactive Risk Control)

ด้วยการควบคุมชิ้นส่วนที่ดีขึ้น โรงงานประกอบ SMT มักจะประสบอัตราการแก้ไขงาน (rework) ที่ต่ำลง จำนวนคำร้องเรียนจากลูกค้าที่ลดลง และประสิทธิภาพในการส่งมอบที่คาดการณ์ได้แม่นยำยิ่งขึ้น

VII. ข้อควรระวังสำหรับโรงงานประกอบ SMT

ในสภาพแวดล้อมการผลิตปัจจุบัน โรงงาน SMT ไม่ใช่เพียงผู้ให้บริการประกอบเท่านั้น แต่ยังเป็นพันธมิตรที่สำคัญต่อความสำเร็จของโครงการอีกด้วย การระบุความเสี่ยงของชิ้นส่วนตั้งแต่ต้น และการจัดหาวัสดุอย่างมีเสถียรภาพ ส่งผลกระทบโดยตรงต่อความสัมพันธ์ระยะยาวกับลูกค้า