Ryzyka związane z komponentami, przed jakimi stają zakłady montażu SMT, oraz sposób, w jaki wczesna analiza listy materiałów (BOM) i stabilne źródła dostaw mogą poprawić niezawodność produkcji masowej.

I. Tło: Rzeczywiste wyzwania stojące przed fabrykami montażu SMT w trakcie masowej produkcji

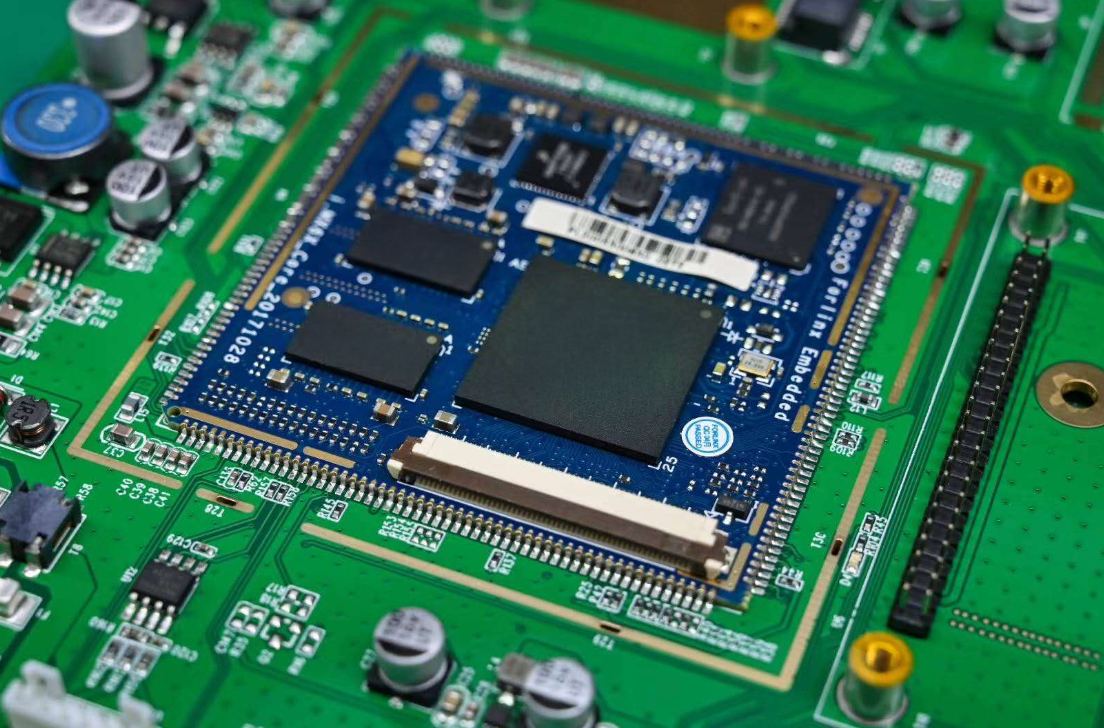

W łańcuchu produkcji elektronicznej fabryki montażu SMT (dostawcy usług EMS) odgrywają kluczową rolę w przechodzeniu produktów od prototypu do masowej produkcji. Pojedyncza linia montażu SMT często obsługuje wiele projektów klientów z zakresu automatyki przemysłowej, sprzętu telekomunikacyjnego oraz elektroniki użytkowej.

Ponadto dokładność umieszczania elementów i współczynnik wydajności, fabryki SMT muszą radzić sobie z częstymi zmianami konfiguracji linii, korektami listy materiałów (BOM), skróconymi terminami dostawy oraz niestabilnym zaopatrzeniem w komponenty.

II. Objawy występujące w praktyce: montaż wygląda poprawnie, a usterki pojawiają się dopiero po wysyłce

W trakcie montażu SMT oraz kontroli końcowej produkty zwykle wyglądają prawidłowo: połączenia lutowane są bez błędów, przebiega pomyślnie inspekcja AOI oraz testy ICT lub funkcjonalne.

Jednak po wdrożeniu w miejscach użytkowania klientów zaczynają pojawiać się problemy, takie jak niestabilne uruchamianie, okresowe awarie modułów lub wzrost częstości występowania usterek po długotrwałej eksploatacji.

III. Początkowe błędne osądzanie: Problemy są często przypisywane procesowi montażu

Gdy awarie są śledzone w kierunku fabryki SMT, zazwyczaj skupia się uwagę na profilach lutowania, jakości nanoszenia pasty lutowniczej lub dokładności umieszczania komponentów.

W rezultacie dokonywane są korekty procesu lub prace naprawcze, lecz analiza po zakończeniu projektu często wykazuje, że jakość montażu nie była pierwotną przyczyną problemu.

IV. Pierwotna przyczyna: Dobór komponentów i niestabilność łańcucha dostaw

Dalsze badania ujawniają, że prawdziwe problemy mają często swoje źródło na poziomie komponentów, w tym różnice parametrów między partiami, niezweryfikowane zamienniki lub komponenty pozyskane z mieszanych źródeł zaopatrzenia.

Te ryzyka są niewidoczne podczas montażu SMT, ale nasilają się w rzeczywistych warunkach eksploatacji.

V. Praktyczne rozwiązania: Jak fabryki SMT ograniczają ryzyka związane z komponentami

W dojrzałych projektach SMT/EMS ryzyka są ograniczane dzięki wczesnym przeglądom list materiałów (BOM), zjednoliconym strategiom pozyskiwania komponentów oraz ścisłej współpracy z wiarygodnymi dystrybutorami komponentów, zapewniającymi spójność partii i długoterminową dostępność.

VI. Wyniki: od reaktywnego przeprodukowania do proaktywnej kontroli ryzyka

Dzięki poprawionej kontroli komponentów zakłady montażu SMT osiągają zwykle niższe wskaźniki przeprodukowania, mniej skarg ze strony klientów oraz bardziej przewidywalną wydajność w zakresie terminowości dostaw.

VII. Precautions dotyczące zakładów montażu SMT

W dzisiejszym środowisku produkcyjnym zakłady montażu SMT nie są już jedynie dostawcami usług montażu, lecz kluczowymi partnerami w powodzeniu projektów. Wczesne identyfikowanie ryzyk związanych z komponentami oraz stabilne pozyskiwanie materiałów mają bezpośredni wpływ na długoterminowe relacje z klientami.