Az SMT-gyártóüzemeket érintő alkatrészhez kapcsolódó kockázatok, valamint az előzetes BOM-áttekintés és a stabil beszerzés szerepe a nagyobb léptékű termelés megbízhatóságának javításában.

I. Háttér: Az SMT-összeszerelő gyárak által tömeggyártás során valóban tapasztalt kihívások

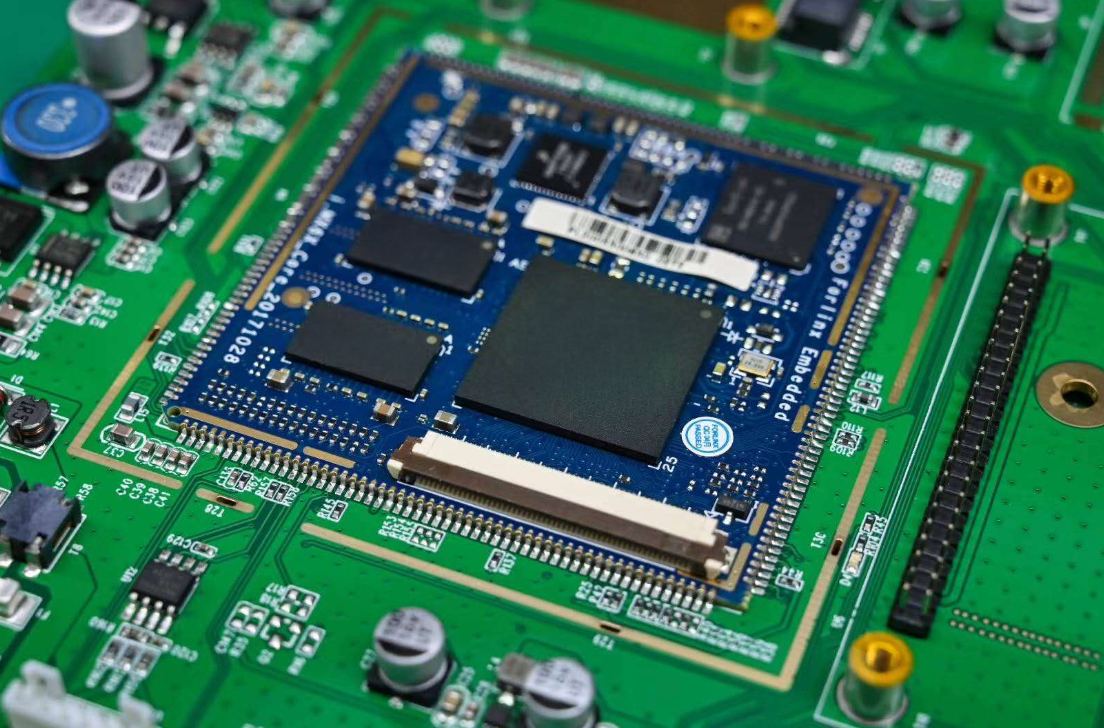

Az elektronikai gyártási láncban az SMT-összeszerelő gyárak (EMS-szolgáltatók) döntő szerepet töltenek be a termékek prototípustól a tömeggyártásra történő átállításában. Egyetlen SMT-gyártósor gyakran több ügyfél projektjét is támogatja ipari vezérlési rendszerek, távközlési berendezések és fogyasztói elektronika területén.

A helyes elhelyezési pontosság és a kihozatal mellett az SMT-gyáraknak gyakori gyártósor-átállásokkal, anyagjegyzék-módosításokkal, összenyomott szállítási határidőkkel és instabil alkatrészellátással is meg kell birkózniuk.

II. Tényezők a gyakorlatban: Az összeszerelés hibátlanul néz ki, a hibák csak a szállítás után jelentkeznek

Az SMT-összeszerelés és a kiszállítási ellenőrzés során a termékek általában hibátlanoknak tűnnek: jó forrasztási kötések, sikeres AOI-ellenőrzés, valamint sikeres ICT- vagy funkcionális tesztek.

Azonban a megrendelők helyszínein történő üzembe helyezést követően problémák kezdenek felmerülni, például instabil bekapcsolás, időszakos modulfunkció-hibák vagy hosszú távú üzemelés után növekvő hibaráta.

III. Kezdeti téves ítélet: A problémákat gyakran az összeszerelési folyamatra vezetik vissza

Amikor a hibák nyomát az SMT-gyártóhelyre vezetik vissza, általában a forrasztási profilokra, a paszta nyomtatás minőségére vagy az alkatrészek pontos elhelyezésére irányul a figyelem.

Ennek eredményeként folyamat-beállításokat vagy javítási munkálatokat végeznek, de a projekt utáni elemzés gyakran azt mutatja, hogy az összeszerelés minősége nem volt a gyökérprobléma.

IV. Gyökérprobléma: Az alkatrészek kiválasztása és a beszerzési lánc instabilitása

A további vizsgálatok azt mutatják, hogy a valódi problémák gyakran az alkatrész szintjén kezdődnek, például tételenkénti paraméterváltozások, ellenőrizetlen helyettesítő alkatrészek vagy vegyes csatornákból származó alkatrészek esetében.

Ezek a kockázatok az SMT-összeszerelés során láthatatlanok, de a valós üzemeltetés során felerősödnek.

V. Gyakorlati megoldások: Hogyan csökkenthetik az SMT-gyártóhelyek az alkatrészhez kapcsolódó kockázatokat

Érett SMT/EMS-projektekben a kockázatok csökkentésére korai anyaglista-átnézések, egységes beszerzési stratégiák és megbízható alkatrészdisztribútorokkal folytatott szoros együttműködés révén kerül sor, hogy biztosítsák az adagok egységességét és hosszú távú elérhetőségüket.

VI. Eredmények: A reaktív javítástól a proaktív kockázatkezelésig

A javított alkatrész-irányítás révén az SMT-gyárak általában alacsonyabb javítási arányt, kevesebb vevői panaszt és előrejelezhetőbb szállítási teljesítményt érnek el.

VII. Az SMT-szerelőüzemek óvintézkedései

A mai gyártási környezetben az SMT-gyárak már nem csupán szerelési szolgáltatók, hanem kulcsfontosságú partnerek a projekt sikere érdekében. Az alkatrészekkel kapcsolatos kockázatok korai azonosítása és a stabil beszerzés közvetlenül befolyásolja a hosszú távú vevői kapcsolatokat.