Risiko terkait komponen yang dihadapi oleh pabrik perakitan SMT, serta bagaimana tinjauan awal BOM dan pengadaan sumber yang stabil dapat meningkatkan keandalan produksi skala besar.

I. Latar Belakang: Tantangan Nyata yang Dihadapi Pabrik Perakitan SMT Selama Produksi Massal

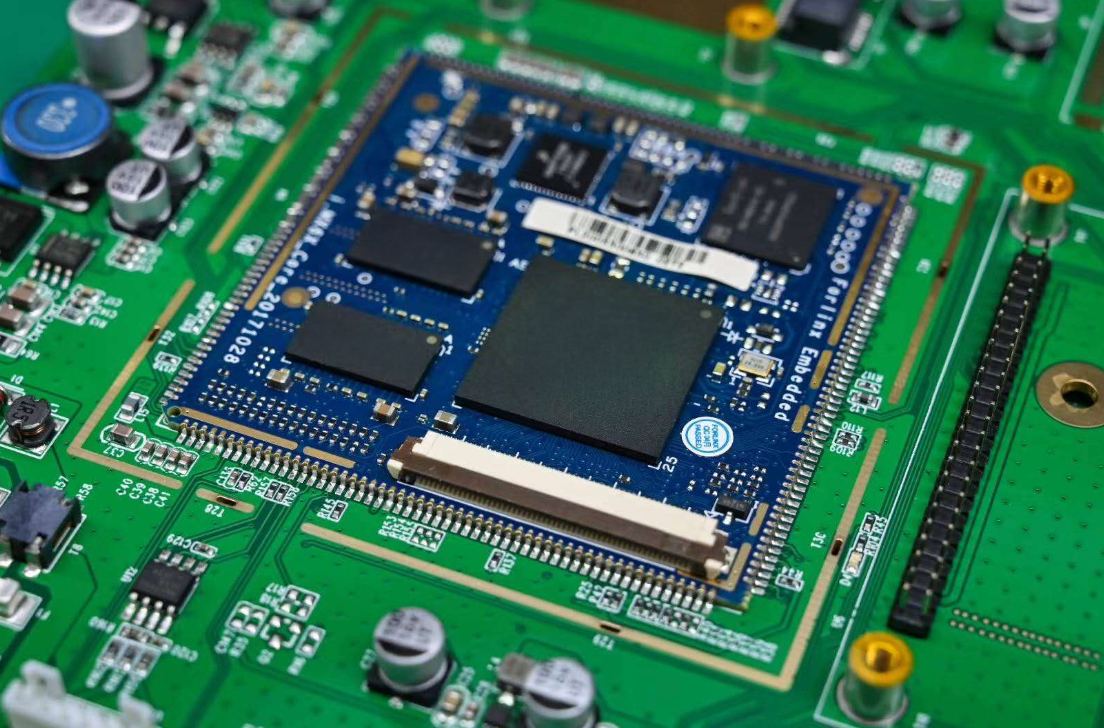

Dalam rantai manufaktur elektronik, pabrik perakitan SMT (penyedia layanan EMS) memainkan peran kritis dalam mengalihkan produk dari tahap prototipe ke produksi massal. Satu jalur SMT sering kali mendukung beberapa proyek pelanggan di berbagai sektor, seperti kontrol industri, peralatan komunikasi, dan elektronik konsumen.

Selain akurasi penempatan dan yield, pabrik SMT harus menghadapi perubahan jalur yang sering terjadi, revisi BOM, jadwal pengiriman yang dipersingkat, serta pasokan komponen yang tidak stabil.

II. Gejala di Lapangan: Perakitan Terlihat Normal, Namun Kegagalan Muncul Setelah Pengiriman

Selama proses perakitan SMT dan inspeksi keluaran, produk umumnya tampak normal—sambungan solder baik, lulus inspeksi AOI, serta berhasil melewati pengujian ICT atau pengujian fungsional.

Namun, setelah penerapan di lokasi pelanggan, muncul berbagai masalah, seperti daya yang tidak stabil saat dinyalakan, kegagalan modul secara intermiten, atau peningkatan tingkat kegagalan setelah operasi jangka panjang.

III. Kesalahan Penilaian Awal: Masalah Sering Dikaitkan dengan Proses Perakitan

Ketika kegagalan dilacak kembali ke pabrik SMT, perhatian umumnya difokuskan pada profil penyolderan, kualitas pencetakan pasta solder, atau akurasi penempatan komponen.

Akibatnya, dilakukan penyesuaian proses atau pekerjaan ulang, namun analisis pasca-proyek sering menunjukkan bahwa kualitas perakitan bukanlah akar masalah.

IV. Akar Masalah: Pemilihan Komponen dan Ketidakstabilan Rantai Pasok

Penyelidikan lebih lanjut mengungkapkan bahwa masalah sebenarnya sering berasal dari tingkat komponen, termasuk variasi parameter antar-batch, pengganti yang belum diverifikasi, atau komponen yang dipasok melalui saluran campuran.

Risiko-risiko ini tidak terlihat selama proses perakitan SMT, tetapi menjadi semakin nyata selama operasi di dunia nyata.

V. Solusi Praktis: Cara Pabrik SMT Mengurangi Risiko Terkait Komponen

Dalam proyek SMT/EMS yang sudah matang, risiko dikurangi melalui tinjauan BOM sejak dini, strategi pengadaan terpadu, serta kolaborasi erat dengan distributor komponen terpercaya guna memastikan konsistensi tiap lot dan ketersediaan jangka panjang.

VI. Hasil: Dari Perbaikan Reaktif ke Pengendalian Risiko Proaktif

Dengan peningkatan pengendalian komponen, pabrik SMT umumnya mencapai tingkat perbaikan (rework) yang lebih rendah, keluhan pelanggan yang lebih sedikit, serta kinerja pengiriman yang lebih dapat diprediksi.

VII. Langkah Pencegahan di Pabrik Perakitan SMT

Dalam lingkungan manufaktur saat ini, pabrik SMT bukan lagi sekadar penyedia layanan perakitan, melainkan mitra kritis dalam keberhasilan suatu proyek. Identifikasi dini risiko komponen dan pengadaan yang stabil secara langsung berdampak pada hubungan jangka panjang dengan pelanggan.