Ang mga panganib na may kinalaman sa komponente na kinakaharap ng mga planta ng SMT assembly, at kung paano ang maagang pagsusuri ng BOM at ang matatag na pagmumulan ng mga sangkap ay maaaring mapabuti ang katiyakan ng produksyon sa malaking antas.

I. Panimula: Tunay na mga Hamon na Hinaharap ng mga Pabrika ng SMT Assembly Habang nasa Mass Production

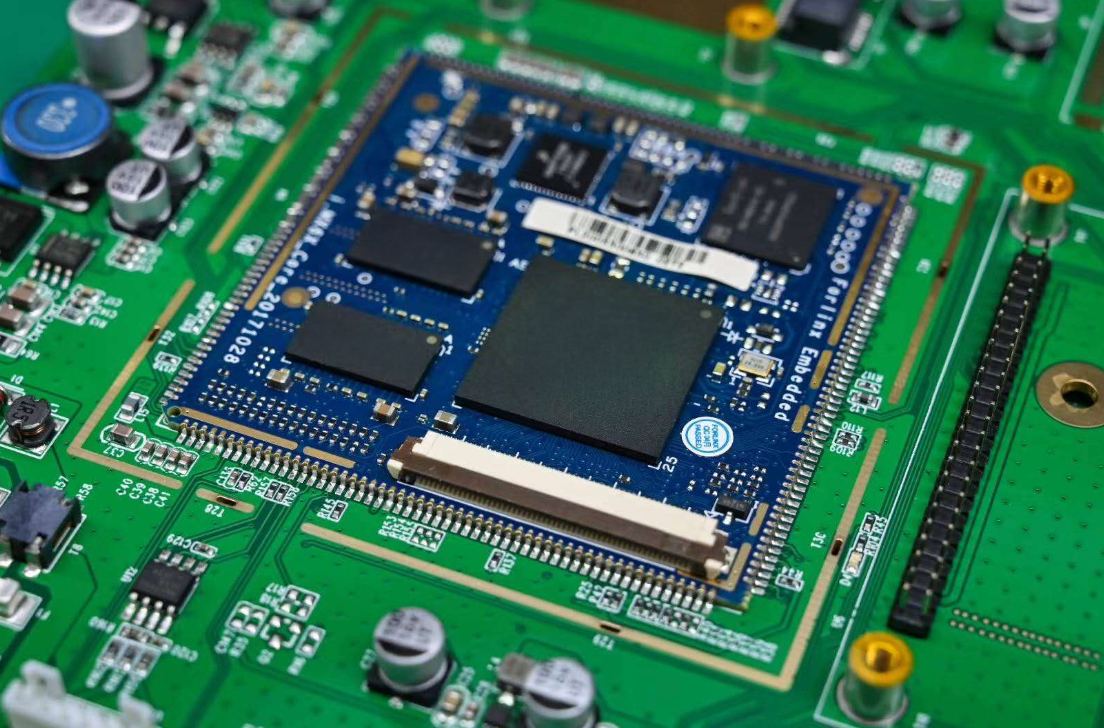

Sa kadena ng pagmamanupaktura ng elektroniko, ang mga pabrika ng SMT assembly (mga provider ng EMS) ay gumaganap ng mahalagang papel sa paglipat ng mga produkto mula sa prototype patungo sa mass production. Isang solong linya ng SMT ay kadalasang sumusuporta sa maraming proyekto ng mga customer sa mga larangan ng industrial control, kagamitang pangkomunikasyon, at consumer electronics.

Bukod sa kawastuhan ng paglalagay at yield, kailangan ding harapin ng mga pabrika ng SMT ang madalas na pagbabago ng linya, mga revisyon sa BOM, masikip na mga schedule ng paghahatid, at hindi stable na suplay ng mga komponente.

II. Mga Sintomas sa Field: Ang Assembly ay Mukhang Maayos, ngunit Lumilitaw ang mga Kawalan Pagkatapos ng Pagpapadala

Sa panahon ng SMT assembly at outgoing inspection, ang mga produkto ay karaniwang mukhang normal—may magandang solder joints, napasa ang AOI inspection, at matagumpay na napasa ang ICT o functional testing.

Gayunpaman, matapos ilunsad sa mga site ng mga customer, nagsisimulang lumitaw ang mga isyu, tulad ng hindi stable na pag-on ng kuryente, pansamantalang pagkabigo ng mga module, o patuloy na pagtaas ng rate ng pagkabigo matapos ang mahabang panahon ng operasyon.

III. Unang Maliang Paghatol: Madalas Itinuturing na Dahilan ang Proseso ng Pagsasama

Kapag sinusubaybayan ang mga pagkabigo pabalik sa pabrika ng SMT, karaniwang nakatuon ang atensyon sa mga profile ng pag-solder, kalidad ng pag-print ng solder paste, o katiyakan ng paglalagay ng mga komponent.

Dahil dito, ginagawa ang mga pag-aadjust sa proseso o ang rework, ngunit ang pagsusuri pagkatapos ng proyekto ay kadalasang nagpapakita na ang kalidad ng pagsasama ay hindi ang tunay na ugat ng problema.

IV. Tunay na Ugat ng Problema: Pagpili ng Komponent at Kawalan ng Estabilidad sa Supply Chain

Ang mas malalim na imbestigasyon ay nagpapakita na ang tunay na mga isyu ay madalas nanggagaling sa antas ng komponent, kabilang ang mga pagbabago sa mga parameter sa pagitan ng mga batch, mga pampalit na komponent na hindi pa napatunayan, o mga komponent na galing sa magkakaibang channel ng suplay.

Ang mga panganib na ito ay hindi nakikita sa panahon ng pagsasama sa SMT ngunit lumalaki ang epekto nito sa aktwal na operasyon sa mundo.

V. Mga Praktikal na Solusyon: Paano Binabawasan ng mga Pabrika ng SMT ang mga Panganib na May Kaugnayan sa Komponent

Sa mga mature na proyekto ng SMT/EMS, binabawasan ang mga panganib sa pamamagitan ng maagang pagrerebyu ng BOM, pinag-isang estratehiya sa pagkuha ng sangkap, at malapit na pakikipagtulungan sa mga maaasahang distributor ng komponente upang matiyak ang pagkakapareho ng batch at pangmatagalang availability.

VI. Mga Resulta: Mula sa Reaktibong Pag-uulit ng Paggawa hanggang sa Proaktibong Kontrol sa Panganib

Sa pamamagitan ng mapabuting kontrol sa mga komponente, karaniwang nakakamit ng mga pabrika ng SMT ang mas mababang rate ng pag-uulit ng paggawa, mas kauntiang reklamo ng mga customer, at mas napapanatiling kahusayan sa paghahatid.

VII. Mga Pancautang para sa Pabrika ng SMT Assembly

Sa kasalukuyang kapaligiran ng pagmamanufaktura, ang mga pabrika ng SMT ay hindi na lamang mga tagapag-assemble kundi mahahalagang kasosyo sa tagumpay ng proyekto. Ang maagang pagkilala sa mga panganib hinggil sa mga komponente at ang matatag na pagkuha nito ay direktang nakaaapekto sa pangmatagalang relasyon sa mga customer.