Các rủi ro liên quan đến linh kiện mà các nhà máy lắp ráp SMT phải đối mặt, và cách việc rà soát sớm danh sách vật liệu (BOM) cùng nguồn cung ổn định có thể nâng cao độ tin cậy của sản xuất quy mô lớn.

I. Bối cảnh: Những thách thức thực tế mà các nhà máy lắp ráp SMT đối mặt trong giai đoạn sản xuất hàng loạt

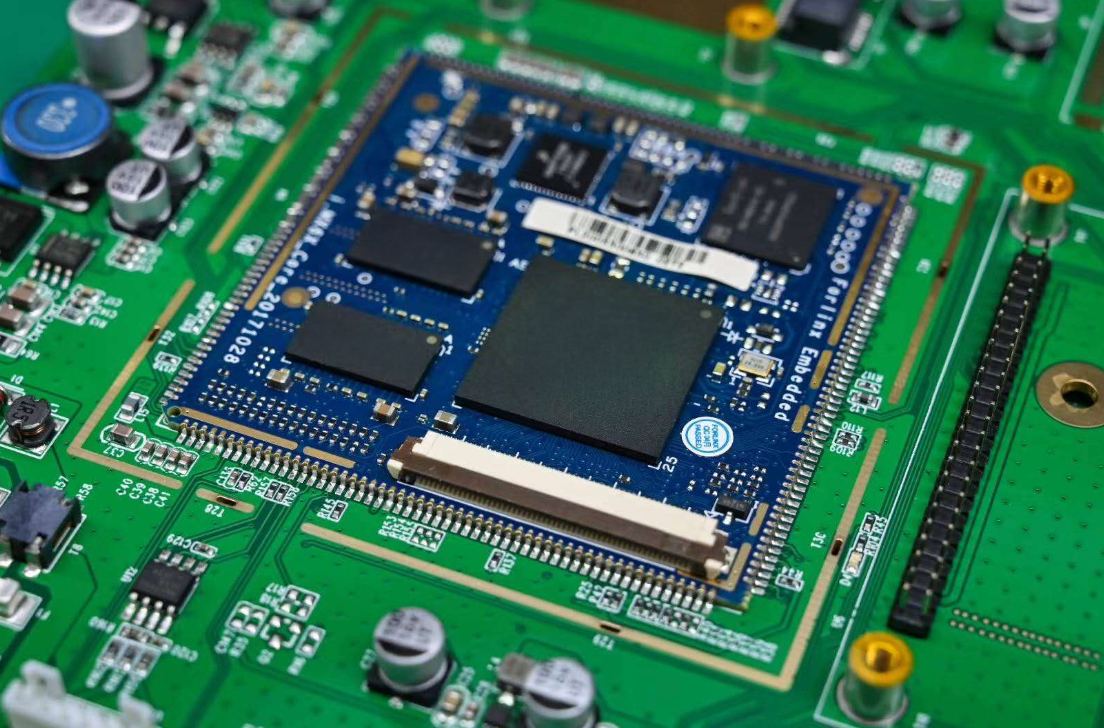

Trong chuỗi cung ứng sản xuất điện tử, các nhà máy lắp ráp SMT (nhà cung cấp dịch vụ EMS) đóng vai trò then chốt trong việc chuyển đổi sản phẩm từ mẫu thử nghiệm sang sản xuất hàng loạt. Một dây chuyền SMT đơn lẻ thường hỗ trợ nhiều dự án của khách hàng thuộc các lĩnh vực như điều khiển công nghiệp, thiết bị viễn thông và điện tử tiêu dùng.

Bên cạnh độ chính xác khi đặt linh kiện và tỷ lệ sản phẩm đạt yêu cầu, các nhà máy SMT còn phải xử lý thường xuyên việc thay đổi dây chuyền, cập nhật lại BOM, tiến độ giao hàng bị rút ngắn và nguồn cung linh kiện không ổn định.

II. Các biểu hiện thực tế tại hiện trường: Sản phẩm lắp ráp trông bình thường, nhưng sự cố chỉ xuất hiện sau khi giao hàng

Trong quá trình lắp ráp SMT và kiểm tra trước khi xuất xưởng, sản phẩm thường trông bình thường, với các mối hàn tốt, vượt qua kiểm tra bằng hệ thống AOI cũng như kiểm tra ICT hoặc kiểm tra chức năng thành công.

Tuy nhiên, sau khi triển khai tại các cơ sở của khách hàng, các vấn đề bắt đầu xuất hiện, chẳng hạn như nguồn điện khởi động không ổn định, các mô-đun bị lỗi ngắt quãng hoặc tỷ lệ lỗi tăng dần sau thời gian vận hành dài.

III. Sai lầm ban đầu: Các vấn đề thường bị quy kết cho quy trình lắp ráp

Khi truy tìm nguyên nhân gây lỗi về phía nhà máy SMT, sự chú ý thường tập trung vào chế độ hàn, chất lượng in keo hàn hoặc độ chính xác trong việc đặt linh kiện.

Hệ quả là các điều chỉnh quy trình hoặc xử lý lại được thực hiện, nhưng phân tích sau dự án thường cho thấy chất lượng lắp ráp không phải là nguyên nhân gốc rễ.

IV. Nguyên nhân gốc rễ: Việc lựa chọn linh kiện và sự bất ổn trong chuỗi cung ứng

Việc điều tra sâu hơn cho thấy những vấn đề thực tế thường bắt nguồn từ cấp độ linh kiện, bao gồm sự sai lệch thông số giữa các lô sản xuất, việc sử dụng linh kiện thay thế chưa được kiểm chứng hoặc linh kiện được nhập từ nhiều kênh khác nhau.

Những rủi ro này không thể phát hiện được trong quá trình lắp ráp SMT nhưng lại bị khuếch đại trong điều kiện vận hành thực tế.

V. Giải pháp thực tiễn: Các nhà máy SMT giảm thiểu rủi ro liên quan đến linh kiện như thế nào

Trong các dự án SMT/EMS đã trưởng thành, rủi ro được giảm thiểu thông qua việc xem xét sớm danh sách vật liệu (BOM), áp dụng chiến lược tìm nguồn cung thống nhất và hợp tác chặt chẽ với các nhà phân phối linh kiện đáng tin cậy nhằm đảm bảo tính nhất quán giữa các lô sản xuất cũng như khả năng cung ứng lâu dài.

VI. Kết quả: Từ việc khắc phục phản ứng sang kiểm soát rủi ro chủ động

Nhờ kiểm soát linh kiện được cải thiện, các nhà máy SMT thường đạt được tỷ lệ gia công lại thấp hơn, số lượng khiếu nại từ khách hàng ít hơn và hiệu suất giao hàng ổn định, dự báo được tốt hơn.

VII. Các biện pháp phòng ngừa tại nhà máy lắp ráp SMT

Trong môi trường sản xuất hiện nay, các nhà máy SMT không còn chỉ là nhà cung cấp dịch vụ lắp ráp mà còn là đối tác then chốt đối với sự thành công của dự án. Việc xác định sớm các rủi ro liên quan đến linh kiện và đảm bảo nguồn cung ổn định trực tiếp ảnh hưởng đến mối quan hệ lâu dài với khách hàng.