การวิเคราะห์อย่างลึกซึ้งเกี่ยวกับความเสี่ยงที่เกี่ยวข้องกับชิ้นส่วนอุปกรณ์ซึ่งโรงงานประกอบแผงวงจรพิมพ์ (PCB) ต้องเผชิญ และแนวทางการควบคุมที่ระดับต้นทางช่วยเพิ่มความน่าเชื่อถือในการจัดส่งสินค้า

I. บริบท: บทบาทที่แท้จริงของโรงงานประกอบแผงวงจรพิมพ์ (PCB) ในการส่งมอบโครงการ

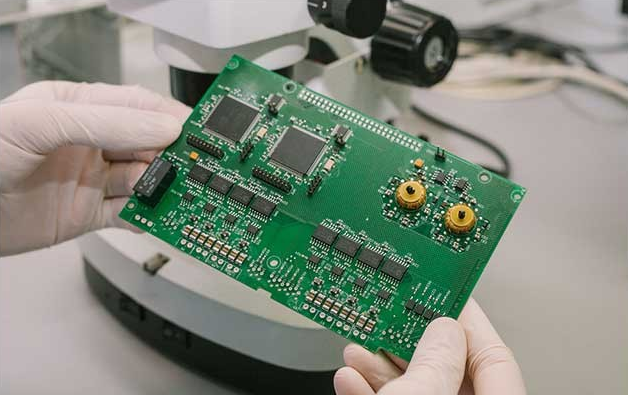

ในระบบนิเวศการผลิตอุปกรณ์อิเล็กทรอนิกส์ โรงงานประกอบแผงวงจรพิมพ์ (PCB) (ผู้ให้บริการ PCBA / EMS) มีหน้าที่รับผิดชอบกระบวนการทั้งหมด — ตั้งแต่การวางชิ้นส่วนด้วยเทคโนโลยี SMT และการประกอบแบบเจาะรู (through-hole) ไปจนถึงการทดสอบระดับแผงวงจร (board-level testing) และการส่งมอบขั้นสุดท้าย

ต่างจากผู้ให้บริการ SMT แบบเฉพาะทาง โรงงานประกอบแผงวงจรพิมพ์ (PCB) ต้องรับผิดชอบต่อประสิทธิภาพโดยรวมของแผงวงจร ความมั่นคง และความสม่ำเสมอของผลิตภัณฑ์

ดังนั้น เมื่อเกิดความล้มเหลวในสนาม (field failures) โรงงานประกอบแผงวงจรพิมพ์ (PCB) มักเป็นฝ่ายแรกที่ถูกเรียกร้องให้รับผิดชอบ

II. อาการที่พบในสนาม: แผงวงจรผ่านขั้นตอนการประกอบ แต่กลับล้มเหลวเมื่ออยู่ที่สถานที่ของลูกค้า

ระหว่างกระบวนการประกอบแผงวงจร (PCB) แผงวงจรโดยทั่วไปไม่แสดงปัญหาที่มองเห็นได้:

การบัดกรี SMT และ THT ปรากฏเป็นปกติ

การตรวจสอบด้วยระบบ AOI และการถ่ายภาพด้วยรังสีเอกซ์ (X-Ray) ผ่านเกณฑ์

การทดสอบฟังก์ชันแบบสั้นผ่านเกณฑ์

อย่างไรก็ตาม หลังจากติดตั้งลงในอุปกรณ์ของลูกค้า ปัญหาจะค่อยๆ เกิดขึ้นทีละน้อย เช่น การจ่ายไฟเริ่มต้นไม่เสถียร โมดูลล้มเหลวเป็นครั้งคราว หรืออัตราความล้มเหลวเพิ่มขึ้นระหว่างการใช้งานระยะยาว

III. การตัดสินใจผิดพลาดเบื้องต้น: ปัญหาถูกนำไปเชื่อมโยงกับกระบวนการหรือการทดสอบ

เมื่อตรวจสอบย้อนกลับไปยังโรงงานประกอบแผงวงจรพิมพ์ (PCB) แล้ว มักมีสมมุติฐานทั่วไปว่าเกิดจากข้อบกพร่องในการบัดกรี ขอบเขตการทดสอบไม่ครอบคลุมเพียงพอ หรือระยะเวลาการเผา (burn-in) ไม่เพียงพอ

ผลที่ตามมาคือ โรงงานอาจเพิ่มขอบเขตการทดสอบหรือดำเนินการปรับปรุงซ้ำ แต่ปัญหาก็ยังคงเกิดซ้ำอย่างต่อเนื่อง

IV. สาเหตุหลัก: ขาดความสม่ำเสมอและความสามารถในการติดตามแหล่งที่มาของชิ้นส่วน

การวิเคราะห์หลังโครงการมักเปิดเผยว่า ปัญหาที่แท้จริงเกิดจากความไม่สม่ำเสมอของชิ้นส่วน เช่น ความแปรผันของพารามิเตอร์ระหว่างแต่ละล็อต การใช้ชิ้นส่วนทดแทนที่ยังไม่ได้รับการตรวจสอบยืนยัน การจัดหาชิ้นส่วนจากหลายช่องทางพร้อมกัน หรือการใช้ชิ้นส่วนระดับผู้บริโภคในงานออกแบบสำหรับภาคอุตสาหกรรม

ความเสี่ยงเหล่านี้แทบจะตรวจจับไม่ได้เลยระหว่างขั้นตอนการประกอบหรือการทดสอบแบบสั้น แต่จะทวีความรุนแรงขึ้นอย่างมากในระหว่างการใช้งานจริง

ข้อ V: แนวทางปฏิบัติจริง: โรงงานประกอบแผงวงจรพิมพ์ (PCB) ควบคุมความเสี่ยงที่ต้นทางอย่างไร

โรงงานประกอบแผงวงจรพิมพ์ (PCB) ที่มีความพร้อมสูงมักดำเนินการปรับปรุงในด้านต่อไปนี้:

การคัดกรองชิ้นส่วนหลักล่วงหน้า: เน้นชิ้นส่วนไอซีที่เกี่ยวข้องกับแหล่งจ่ายไฟ พอร์ตอินเทอร์เฟซ ระบบป้องกัน และการสื่อสาร เพื่อยืนยันอายุการใช้งานและเสถียรภาพของห่วงโซ่อุปทาน รวมทั้งหลีกเลี่ยงการใช้ชิ้นส่วนที่อยู่ในสถานะ NRND หรือหมายเลขชิ้นส่วนที่ไม่ทราบแหล่งที่มา

การจัดหาวัสดุแบบรวมศูนย์และการจัดการตามล็อต: หลีกเลี่ยงการใช้วัสดุจากแหล่งที่ต่างกันสำหรับโครงการเดียวกัน บันทึกข้อมูลล็อตของวัสดุทั้งหมด และอำนวยความสะดวกในการติดตามหาสาเหตุเมื่อเกิดปัญหา

ร่วมมือกับผู้จัดจำหน่ายชิ้นส่วนที่เชื่อถือได้: จัดเตรียมสต๊อกและรับประกันการจัดส่งตามความต้องการ สนับสนุนการจับคู่รายการวัสดุ (BOM) และเสนอทางเลือกสำรอง ลดความเสี่ยงเชิงระบบจากการเปลี่ยนแปลงชิ้นส่วนชั่วคราว

ข้อ VI: ผลลัพธ์ที่ได้: ความสามารถในการจัดส่งที่ดีขึ้นและความไว้วางใจจากลูกค้า

ด้วยการควบคุมชิ้นส่วนอย่างรุกเร้า โรงงานประกอบแผงวงจรพิมพ์ (PCB) สามารถลดอัตราการปรับปรุงงาน (rework) ลดจำนวนคำร้องเรียนจากลูกค้า และทำให้ประสิทธิภาพในการจัดส่งมีความแม่นยำและคาดการณ์ได้มากยิ่งขึ้น

การปรับปรุงนี้ส่งผลกระทบโดยตรงต่อความสัมพันธ์เชิงกลยุทธ์กับลูกค้าในระยะยาว ไม่ใช่เพียงแต่คุณภาพของผลิตภัณฑ์เท่านั้น

VII. คำแนะนำเชิงปฏิบัติสำหรับโรงงานประกอบแผงวงจรพิมพ์ (PCB)

ในสภาพแวดล้อมการผลิตที่มีการแข่งขันสูงในปัจจุบัน โรงงานประกอบแผงวงจรพิมพ์ (PCB) ไม่ได้ทำหน้าที่เพียงแค่ผู้ปฏิบัติงาน แต่ยังเป็นพันธมิตรหลักในการบรรลุความสำเร็จของโครงการอีกด้วย

การควบคุมความเสี่ยงของชิ้นส่วนตั้งแต่ขั้นตอนต้นนั้นมีคุณค่ามากกว่าการดำเนินการแก้ไขภายหลังอย่างมาก