Подробен анализ на рисковете, свързани с компонентите, с които се сблъскват фабриките за монтаж на ППВ, и как контролът в горното течение подобрява надеждността на доставките.

I. Предистория: Реалната роля на фабриките за сглобяване на печатни платки при доставката на проекти

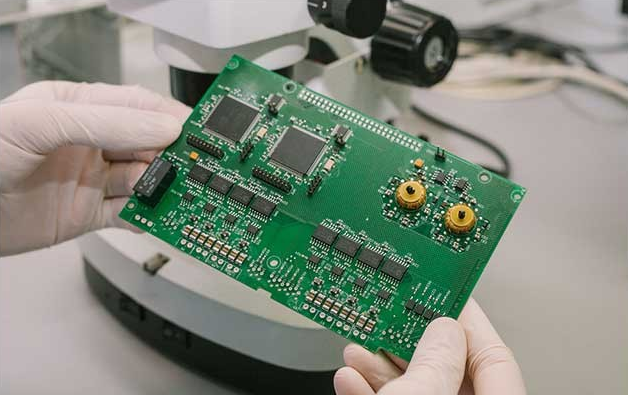

В електронната производствена екосистема фабриките за сглобяване на печатни платки (PCBA / доставчици на услуги за електронно производство – EMS) отговарят за целия процес — от монтажа чрез повърхностно монтиране (SMT), през монтажа чрез проводници (THT), до тестването на платките на ниво модул и окончателната им доставка.

За разлика от чистите SMT-услуги, фабриките за сглобяване на печатни платки носят отговорност за общата функционалност, стабилност и последователност на платките.

Следователно, когато възникнат откази на място, първи подложени на отговорност обикновено са фабриките за сглобяване на печатни платки.

II. Симптоми на място: Платките минават сглобяването, но се провалят при клиентите

По време на сглобяването на печатни платки те обикновено не показват видими дефекти:

Сглобяването чрез повърхностно монтиране (SMT) и чрез проводници (THT) изглежда нормално

Инспекциите чрез автоматична оптична инспекция (AOI) и рентгеново изследване (X-Ray) са успешно завършени

Кратките функционални тестове са успешни

Обаче след внедряването в оборудването на клиента проблемите се проявяват постепенно, например нестабилно включване, прескачащи откази на модулите или повишена честота на откази при дългосрочна експлоатация.

III. Първоначално погрешно преценяване: Проблемите се приписват на производствения процес или на тестовете

Когато отказите се проследяват до фабриката за монтаж на печатни платки (PCB), често се правят предположения за дефекти в лепенето, недостатъчно обхванати тестове или недостатъчно време за „прегряване“ (burn-in).

В резултат фабриките могат да увеличат обема на тестовете или да извършат повторна обработка, но отказите продължават да се повтарят.

IV. Основна причина: Липса на последователност и проследимост на компонентите

Анализът след завършване на проекта често показва, че истинският проблем е свързан с непоследователността на компонентите — например вариации в параметрите между различните партиди, използване на заместители без предварителна верификация, смесени канали за набавяне или употреба на компоненти за потребителска употреба в промишлени проекти.

Тези рискове е почти невъзможно да се засекат по време на монтажа или при кратките тестове, но се усилват значително при реална експлоатация.

V. Практически решения: Как фабриките за сглобяване на печатни платки контролират рисковете в горното течение

Зрялите фабрики за сглобяване на печатни платки обикновено оптимизират следните аспекти:

Предварително филтриране на ключови компоненти: Отбелязване на ИС за захранване, интерфейси, защита и комуникации, за да се потвърди техният жизнен цикъл и стабилността на доставките, и избягване на използването на компоненти със статус NRND/номера на части от непознати източници.

Единно осигуряване на материали и управление на партиди: Избягване на използването на материали от различни източници за един и същ проект, документиране на информацията за партидите и улесняване на проследяването на проблемите.

Сътрудничество с надеждни дистрибутори на компоненти: Предоставяне на складски запаси по искане и гаранции за доставка, поддръжка за съответствие на списъка с материалите (BOM) и предложени алтернативи, както и намаляване на системните рискове, свързани с временни промени на компонентите.

VI. Резултати: Подобрена способност за доставка и доверие от страна на клиентите

Чрез проактивен контрол върху компонентите фабриките за сглобяване на печатни платки постигат по-ниски проценти на повторна обработка, по-малко оплаквания от клиенти и по-предсказуеми показатели за изпълнение на доставките.

Това подобрение директно влияе върху дългосрочните партньорства с клиенти, а не само върху качеството на продуктите.

VII. Практически съвети за фабриките за монтаж на печатни платки

В днешната конкурентна производствена среда фабриките за монтаж на печатни платки вече не са просто изпълнители, а ключови партньори за успеха на проектите.

Контролирането на риска от компонентите още в началото е далеч по-ценно от реактивната поправка.