Išsamus komponentais grindžiamų rizikų, kurioms yra veikiamos spausdintųjų laidų plokščių surinkimo gamyklos, analizavimas ir kaip viršutinės grandies kontrolė pagerina pristatymo patikimumą.

I. Fonas: SPB surinkimo gamyklų tikroji vaidmenys projektų pristatyme

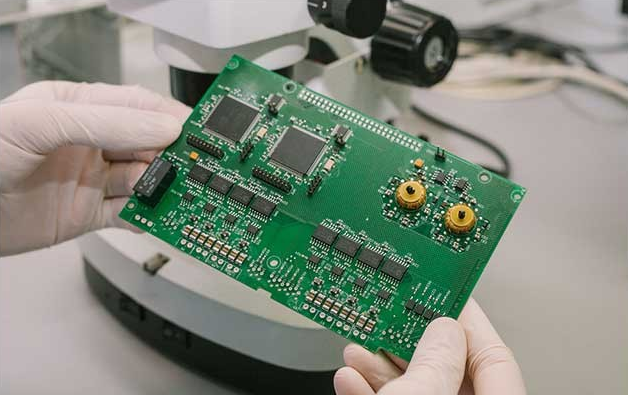

Elektronikos gamybos ekosistemoje SPB surinkimo gamyklos (SPB surinkimo / EMS tiekėjai) atsako už visą procesą – nuo SMT montavimo ir per skylę montuojamų detalių įstatymo iki plokštės lygio bandymų ir galutinio pristatymo.

Skirtingai nei vien tik SMT paslaugos, SPB surinkimo gamyklos atsako už bendrą plokštės veikimą, stabilumą ir vientisumą.

Todėl, kai kilsta lauko gedimai, pirmiausia atsakomybė už juos tenka SPB surinkimo gamykloms.

II. Lauko simptomai: plokštės sėkmingai surinkiamos, bet nepavyksta klientų vietose

SPB surinkimo metu plokštės dažniausiai neturi matomų problemų:

SMT ir THT litavimas atrodo normalus

AOI ir rentgeno tyrimai sėkmingai baigiami

Trumpi funkciniai bandymai sėkmingi

Tačiau po įdiegimo kliento įrangoje palaipsniui pradeda kilti problemų, pvz., nestabilus įsijungimas, periodiški modulių gedimai ar padidėjęs gedimų dažnis ilgalaikėje eksploatacijoje.

III. Pradinis neteisingas vertinimas: problemos priskiriamos gamybos procesui arba bandymams

Kai gedimai nustatomi PCB surinkimo gamykloje, dažnai daromos prielaidos apie lydymo defektus, nepakankamą bandymų apimtį ar nepakankamą „burn-in“ laiką.

Todėl gamyklos gali padidinti bandymų skaičių arba atlikti perdarbą, tačiau gedimai vis tiek kartojasi.

IV. Šakninė priežastis: trūksta komponentų vientisumo ir sekamosios informacijos

Po projektų analizės dažnai paaiškėja, kad tikroji problema yra komponentų nevienodumas, pvz., parametrų svyravimai tarp serijų, nepatvirtintų pakaitalų naudojimas, įvairių tiekimo kanalų maišymas ar vartotojų klasės detalių naudojimas pramoninėse konstrukcijose.

Šios rizikos beveik neįmanoma aptikti montavimo metu ar trumpuojuose bandymuose, tačiau realiojoje eksploatacijoje jos stiprėja.

V. Praktiniai sprendimai: kaip PCB surinkimo gamyklos kontroliuoja rizikas aukštyn sraute

Patvirtintos PCB surinkimo gamyklos paprastai optimizuoja šiuos aspektus:

Raktinių komponentų pirminis atrankos procesas: išskirti maitinimo šaltinius, sąsajas, apsaugos ir ryšio integrines grandines (IC), kad būtų patvirtintas jų gyvavimo ciklas ir tiekimo stabilumas, bei vengti naudoti NRND / dalies numerius iš nežinomų šaltinių.

Vienodas medžiagų tiekimas ir partijų valdymas: vengti naudoti skirtingų šaltinių medžiagas tame pačiame projekte, fiksuoti partijų informaciją ir palengvinti problemų sekimą.

Bendrauti su patikimais komponentų platintojais: teikti užsakymo pagal poreikį atsargas ir pristatymo garantijas, palaikyti BOM atitikimą bei siūlyti alternatyvius komponentus, taip sumažinant sisteminę riziką, susijusią su laikinomis komponentų pakeitimo situacijomis.

VI. Rezultatai: pagerėjusi pristatymo geba ir klientų pasitikėjimas

Aktyviai kontroliuojant komponentus, PCB surinkimo gamyklos pasiekia žemesnius pakartotinio darbo rodiklius, mažiau klientų skundų ir tikresnį pristatymo našumą.

Šis pagerinimas tiesiogiai veikia ilgalaikius klientų partnerystės santykius, o ne tik produkto kokybę.

VII. Praktiniai patarimai PCB montavimo gamykloms

Šiandieninėje konkuruojančioje gamybos aplinkoje PCB montavimo gamyklos yra ne tik vykdytojai, bet ir raktiniai projektų sėkmės partneriai.

Komponentų rizikos kontrolė iš anksto yra žymiai vertingesnė nei reaktyvus perdarymas.