Een diepgaande analyse van risico’s met betrekking tot componenten waarmee PCB-assemblagefabrieken worden geconfronteerd en hoe aansturing van de upstreamketen de betrouwbaarheid van leveringen verbetert.

I. Achtergrond: De werkelijke rol van PCB-assemblagefabrieken bij projectlevering

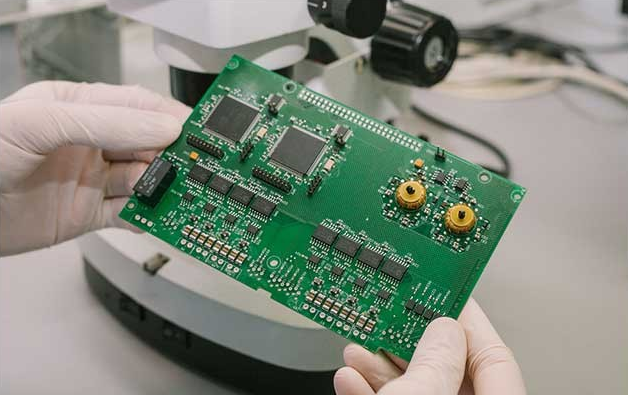

In het elektronica-productie-ecosysteem zijn PCB-assemblagefabrieken (PCBA-/EMS-aanbieders) verantwoordelijk voor het gehele proces — van SMT-plaatsing en door-contactmontage tot printplaatniveau-testen en eindlevering.

In tegenstelling tot zuivere SMT-diensten zijn PCB-assemblagefabrieken verantwoordelijk voor de algehele functionaliteit, stabiliteit en consistentie van de printplaten.

Als gevolg daarvan worden PCB-assemblagefabrieken vaak als eerste partij aansprakelijk gesteld wanneer storingen optreden in gebruik.

II. Veldsymptomen: printplaten halen de assemblage met succes, maar falen op locatie van de klant

Tijdens de PCB-assemblage vertonen de printplaten doorgaans geen zichtbare problemen:

SMT- en THT-solderingen lijken normaal

AOI- en röntgeninspecties worden met goed gevolg afgerond

Korte functionele tests zijn succesvol

Na implementatie in de klantapparatuur treden echter geleidelijk problemen op, zoals een onstabiele opstart, sporadische modulestoringen of een verhoogd storingspercentage tijdens langdurige bedrijfsvoering.

III. Eerste verkeerde inschatting: problemen worden toegeschreven aan proces- of testfouten

Wanneer storingen worden teruggevoerd naar de PCB-assemblagefabriek, gaan veelal de volgende aannames op: soldeervertekeringen, onvoldoende testdekking of onvoldoende brand-in-tijd.

Als gevolg hiervan kunnen fabrieken de testomvang vergroten of herwerkzaamheden uitvoeren, maar de storingen blijven zich herhalen.

IV. Oorzaak van het probleem: gebrek aan componentconsistentie en traceerbaarheid

Een analyse na afsluiting van het project laat vaak zien dat het werkelijke probleem ligt in inconsistentie van componenten, bijvoorbeeld parametervariatie tussen batches, niet-gevalideerde vervangende onderdelen, gemengde leveringskanalen of het gebruik van consumentenklasse-onderdelen in industriële ontwerpen.

Deze risico’s zijn bijna onmogelijk te detecteren tijdens assemblage of korte tests, maar nemen toe tijdens werkelijk bedrijfsgebruik.

V. Praktische oplossingen: Hoe PCB-assemblagefabrieken risico’s stroomopwaarts beheersen

Rijpe PCB-assemblagefabrieken optimaliseren doorgaans op de volgende punten:

Voorselectie van sleutelcomponenten: Richt de aandacht op voeding, interfaces, beschermings- en communicatie-IC’s om hun levenscyclus en leveringsstabiliteit te bevestigen, en vermijd het gebruik van NRND-/onderdelennummers uit onbekende bronnen.

Geïntegreerde materiaalinname en batchbeheer: Vermijd het gebruik van materialen uit verschillende bronnen voor hetzelfde project, registreer batchinformatie en vergemakkelijk zo het traceren van problemen.

Werk samen met betrouwbare componentendistributeurs: biedt op aanvraag beschikbare voorraden en levergaranties, ondersteunt BOM-matchings en alternatieve suggesties, en vermindert systeemrisico’s die gepaard gaan met tijdelijke componentenwijzigingen.

VI. Resultaten: Verbeterde levercapaciteit en klantvertrouwen

Door proactief componentenbeheer bereiken PCB-assemblagefabrieken lagere herwerkingspercentages, minder klachten van klanten en voorspelbaardere leverprestaties.

Deze verbetering heeft direct invloed op langetermijnklantpartnerschappen, niet alleen op de productkwaliteit.

VII. Praktisch advies voor PCB-assemblagefabrieken

In de huidige concurrerende productieomgeving zijn PCB-assemblagefabrieken niet langer slechts uitvoerders, maar cruciale partners voor het succes van projecten.

Het tijdig beheersen van componentrisico's is veel waardevoller dan reactieve herwerking.