Analisis mendalam mengenai risiko berkaitan komponen yang dihadapi oleh kilang pemasangan PCB dan bagaimana kawalan di hulu meningkatkan kebolehpercayaan penghantaran.

I. Latar Belakang: Peranan Sebenar Kilang Pemasangan PCB dalam Penghantaran Projek

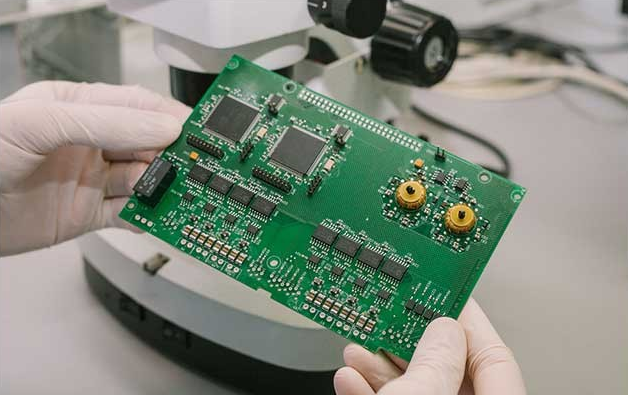

Dalam ekosistem pembuatan elektronik, kilang pemasangan PCB (penyedia PCBA / EMS) bertanggungjawab terhadap keseluruhan proses—daripada penempatan SMT dan pemasangan lubang-lubang tembus hingga ujian peringkat papan dan penghantaran akhir.

Berbeza daripada perkhidmatan SMT tulen, kilang pemasangan PCB bertanggungjawab terhadap fungsi keseluruhan papan, kestabilan, dan keseragaman.

Oleh sebab itu, apabila berlaku kegagalan di tapak, kilang pemasangan PCB sering menjadi pihak pertama yang dipertanggungjawabkan.

II. Gejala di Tapak: Papan Lulus Pemasangan tetapi Gagal di Tapak Pelanggan

Semasa pemasangan PCB, papan biasanya tidak menunjukkan isu kelihatan:

Pematerian SMT dan THT kelihatan normal

Pemeriksaan AOI dan X-Ray lulus

Ujian fungsional pendek berjaya

Namun, selepas pemasangan dalam peralatan pelanggan, isu-isu muncul secara beransur-ansur, seperti kuasa-hidup yang tidak stabil, kegagalan modul secara berselang-seli, atau kadar kegagalan yang meningkat semasa operasi jangka panjang.

III. Salah Anggap Awal: Isu Dikaitkan dengan Proses atau Pengujian

Apabila kegagalan dilacak balik ke kilang pemasangan PCB, andaian lazim termasuk ketidaksempurnaan pengisaran, liputan ujian yang tidak mencukupi, atau masa 'burn-in' yang tidak memadai.

Akibatnya, kilang-kilang mungkin meningkatkan pengujian atau kerja semula, namun kegagalan terus berulang.

IV. Punca Sebenar: Ketidakkonsistenan dan Ketelusuran Komponen

Analisis pasca-projek sering menunjukkan bahawa isu sebenar terletak pada ketidakkonsistenan komponen, seperti variasi parameter antara kelompok (batch), pengganti yang belum disahkan, saluran sumber yang bercampur, atau penggunaan komponen gred pengguna dalam reka bentuk industri.

Risiko-risiko ini hampir mustahil dikesan semasa pemasangan atau ujian pendek, tetapi menjadi lebih ketara semasa operasi dalam dunia sebenar.

V. Penyelesaian Praktikal: Bagaimana Kilang Pemasangan PCB Mengawal Risiko di Hulu

Kilang pemasangan PCB yang matang biasanya mengoptimumkan aspek-aspek berikut:

Penyaringan awal komponen utama: Menonjolkan IC bekalan kuasa, antara muka, perlindungan dan komunikasi untuk mengesahkan jangka hayat dan kestabilan bekalan mereka, serta mengelakkan penggunaan nombor bahagian NRND/daripada sumber tidak diketahui.

Sumber bahan secara bersatu dan pengurusan kelompok: Mengelakkan penggunaan bahan daripada pelbagai sumber untuk projek yang sama, merekod maklumat kelompok, dan memudahkan penjejakan masalah.

Bekerjasama dengan pengedar komponen yang boleh dipercayai: Menyediakan stok dan jaminan penghantaran mengikut permintaan, menyokong pencocokan BOM serta cadangan alternatif, serta mengurangkan risiko sistematik yang berkaitan dengan perubahan komponen sementara.

VI. Hasil: Peningkatan Keupayaan Penghantaran dan Keyakinan Pelanggan

Dengan kawalan komponen secara proaktif, kilang pemasangan PCB mencapai kadar kerja semula yang lebih rendah, keluhan pelanggan yang lebih sedikit, dan prestasi penghantaran yang lebih boleh diramalkan.

Peningkatan ini secara langsung mempengaruhi perkongsian jangka panjang dengan pelanggan, bukan sekadar kualiti produk.

VII. Nasihat Praktikal untuk Kilang Pemasangan PCB

Dalam persekitaran pembuatan yang kompetitif hari ini, kilang pemasangan PCB bukan lagi sekadar pelaksana tetapi merupakan rakan kunci dalam kejayaan projek.

Mengawal risiko komponen pada peringkat awal jauh lebih bernilai berbanding kerja semula secara reaktif.