Uma análise aprofundada dos riscos relacionados a componentes enfrentados por fábricas de montagem de PCB e como o controle upstream melhora a confiabilidade na entrega.

I. Contexto: O verdadeiro papel das fábricas de montagem de PCB na entrega de projetos

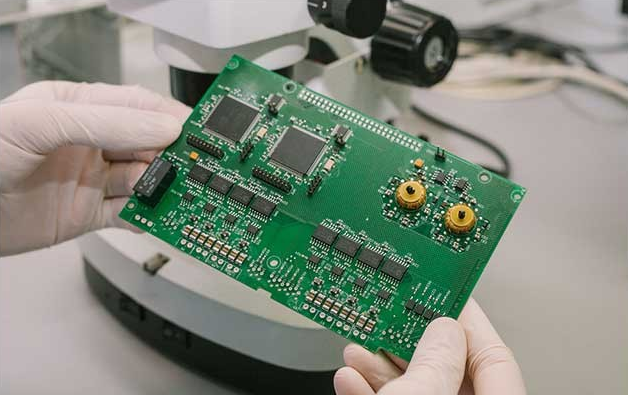

No ecossistema de manufatura eletrônica, as fábricas de montagem de PCB (fornecedores de PCBA / EMS) são responsáveis por todo o processo — desde a colocação SMT e a montagem por furo passante até os testes no nível da placa e a entrega final.

Diferentemente dos serviços puramente SMT, as fábricas de montagem de PCB são responsáveis pela funcionalidade global, estabilidade e consistência da placa.

Como resultado, quando ocorrem falhas em campo, as fábricas de montagem de PCB costumam ser a primeira parte responsabilizada.

II. Sintomas em campo: placas aprovadas na montagem, mas que falham nos locais dos clientes

Durante a montagem de PCB, as placas normalmente não apresentam problemas visíveis:

A soldagem SMT e THT aparenta estar normal

As inspeções por AOI e por raio X são aprovadas

Os testes funcionais curtos são bem-sucedidos

No entanto, após a implantação nos equipamentos do cliente, surgem gradualmente problemas, como inicialização instável da alimentação, falhas intermitentes dos módulos ou aumento nas taxas de falha durante a operação de longo prazo.

III. Julgamento Inicial Incorreto: Problemas Atribuídos ao Processo ou aos Testes

Quando as falhas são rastreadas até a fábrica de montagem de PCBs, suposições comuns incluem defeitos de soldagem, cobertura insuficiente nos testes ou tempo inadequado de burn-in.

Como resultado, as fábricas podem aumentar os testes ou realizar retrabalho, mas as falhas continuam a recorrer.

IV. Causa Raiz: Falta de Consistência e Rastreabilidade dos Componentes

A análise pós-projeto revela frequentemente que o problema real reside na inconsistência dos componentes, como variação de parâmetros entre lotes, substituições não verificadas, canais de fornecimento mistos ou uso de peças destinadas ao consumidor em projetos industriais.

Esses riscos são quase impossíveis de detectar durante a montagem ou em testes curtos, mas amplificam-se durante a operação no mundo real.

V. Soluções Práticas: Como as Fábricas de Montagem de PCB Controlam Riscos na Cadeia de Suprimentos

Fábricas maduras de montagem de PCB normalmente otimizam os seguintes aspectos:

Pré-seleção de componentes críticos: Destacar CI's de fonte de alimentação, interface, proteção e comunicação para confirmar seu ciclo de vida e estabilidade de fornecimento, evitando o uso de números de peça NRND/de fontes desconhecidas.

Aquisição unificada de materiais e gestão por lote: Evitar o uso de materiais provenientes de diferentes fontes para o mesmo projeto, registrar as informações dos lotes e facilitar a rastreabilidade de problemas.

Colaborar com distribuidores confiáveis de componentes: Oferecer estoque sob demanda e garantias de entrega, apoiar a correspondência de listas de materiais (BOM) e sugestões de alternativas, reduzindo os riscos sistêmicos associados a alterações temporárias de componentes.

VI. Resultados: Melhoria da Capacidade de Entrega e da Confiança do Cliente

Com o controle proativo de componentes, as fábricas de montagem de PCB alcançam taxas menores de retrabalho, menos reclamações por parte dos clientes e desempenho de entrega mais previsível.

Essa melhoria afeta diretamente parcerias de longo prazo com clientes, e não apenas a qualidade do produto.

VII. Conselhos Práticos para Fábricas de Montagem de PCB

No atual ambiente competitivo de manufatura, as fábricas de montagem de PCB já não são meros executores, mas sim parceiros-chave no sucesso dos projetos.

Controlar antecipadamente os riscos relacionados aos componentes é muito mais valioso do que realizar retrabalho reativo.