A nyomtatott áramkör-összeszerelő gyárakat érintő, alkatrészekkel kapcsolatos kockázatok részletes elemzése, valamint az upstream (felső folyamat) irányítás hatása a szállítási megbízhatóságra.

I. Háttér: A PCB-összeszerelő gyárak tényleges szerepe a projekt szállításában

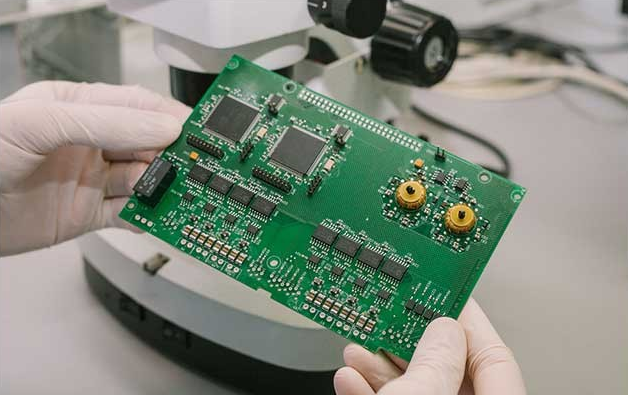

Az elektronikai gyártási ökoszisztémában a PCB-összeszerelő gyárak (PCBA-/EMS-szolgáltatók) a teljes folyamatért felelősek – az SMT-helyezéstől és a furatos (THT) összeszereléstől a nyomtatott áramkörök szintjén végzett tesztelésen és a végső szállításon át.

Ellentétben a kizárólagos SMT-szolgáltatásokkal, a PCB-összeszerelő gyárak a nyomtatott áramkörök teljes működéséért, stabilitásáért és konzisztenciájáért vállalnak felelősséget.

Ennek eredményeként, ha mezői hibák lépnek fel, a PCB-összeszerelő gyárakat gyakran az első felelős félként tartják számon.

II. Mezői tünetek: A nyomtatott áramkörök az összeszerelés során hibátlanok, de a vevők helyszínén meghibásodnak

A PCB-összeszerelés során a nyomtatott áramkörök általában láthatóan hibátlanok:

Az SMT- és THT-pótlások megfelelőnek tűnnek

Az AOI- és röntgenellenőrzések sikeresek

A rövid funkcionális tesztek sikeresek

Azonban a vásárló berendezéseibe történő üzembe helyezést követően fokozatosan megjelennek problémák, például instabil bekapcsolás, időszakos modulfailúrák vagy hosszú távú üzemelés során növekvő hibaráta.

III. Kezdeti téves ítélet: A problémákat a gyártási folyamatra vagy a tesztelésre vezetik vissza

Amikor a hibákat a nyomtatott áramkör-összeszerelő gyárra vezetik vissza, gyakori feltételezések a forrasztási hiányosságok, a nem elegendő tesztfedettség vagy a nem megfelelő égési idő.

Ennek eredményeként a gyárak megnövelhetik a tesztelést vagy újrafeldolgozást, mégis továbbra is ismétlődnek a hibák.

IV. Gyökérprobléma: Az alkatrészek összetételének és nyomon követhetőségének hiánya

A projekt utáni elemzés gyakran azt mutatja ki, hogy a valódi probléma az alkatrészek összetételének inkonzisztenciájában rejlik, például a tételközi paraméterváltozásokban, ellenőrizetlen helyettesítő alkatrészekben, vegyes beszerzési csatornákban vagy fogyasztói minőségű alkatrészek ipari tervekbe történő beépítésében.

Ezeket a kockázatokat szinte lehetetlen észlelni az összeszerelés során vagy a rövid tesztek alatt, de a valós működés során jelentősen felerősödnek.

V. Gyakorlati megoldások: Hogyan ellenőrzik a PCB-szerelő gyárak az upstream kockázatokat

A kiforrott PCB-szerelő üzemek általában a következő területeken optimalizálnak:

Kulcsfontosságú alkatrészek előzetes szűrése: Kiemeljük az áramellátási, interfész-, védő- és kommunikációs IC-ket annak megerősítésére, hogy életciklusuk és ellátásuk stabil, valamint elkerüljük az ismeretlen forrásból származó NRND/alkatrészszámok használatát.

Egységes anyagbeszerzés és tételkezelés: Elkerüljük, hogy ugyanazon projekt esetében különböző forrásból származó anyagokat használjunk, rögzítjük a tételinformációkat, és ezzel elősegítjük a problémák nyomon követését.

Együttműködés megbízható alkatrészdisztribútorokkal: Rendelésre elérhető készletet és szállítási garanciát biztosítanak, támogatják a BOM-egyeztetést és alternatív javaslatokat, csökkentve ezzel a rendszeres kockázatokat, amelyeket az ideiglenes alkatrészváltozások okoznak.

VI. Eredmények: Javult szállítási képesség és ügyfélbizalom

A proaktív alkatrész-ellenőrzés révén a PCB-szerelő gyárak alacsonyabb újrafeldolgozási arányt, kevesebb ügyfélpanaszt és megbízhatóbb szállítási teljesítményt érnek el.

Ez a fejlesztés közvetlenül befolyásolja a hosszú távú ügyfélkapcsolatokat, nem csupán a termék minőségét.

VII. Gyakorlati tanácsok PCB-szerelő gyárak számára

A mai versenyképes gyártási környezetben a PCB-szerelő gyárak már nem csupán végrehajtók, hanem kulcsfontosságú partnerek a projekt sikere érdekében.

A komponensek kockázatának kezelése a folyamat elején sokkal értékesebb, mint a reaktív javítási munka.