Podrobná analýza rizik souvisejících se součástkami, jimž čelí továrny na montáž desek plošných spojů, a způsob, jakým kontrola v horním toku zvyšuje spolehlivost dodávek.

I. Pozadí: Skutečná role výrobních závodů pro montáž tištěných spojovacích desek (PCB) při dodávce projektů

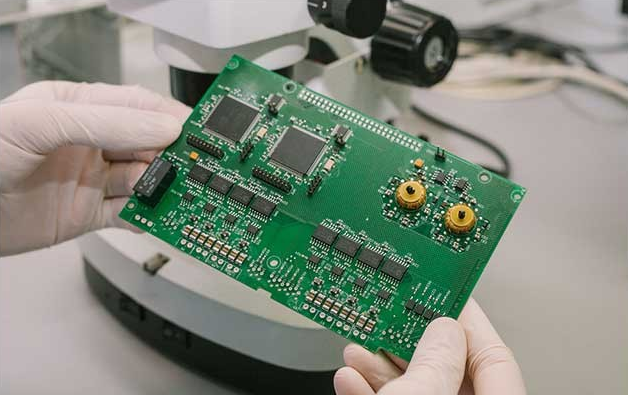

V ekosystému elektronické výroby jsou výrobní závody pro montáž tištěných spojovacích desek (PCB) (poskytovatelé služeb montáže PCB – PCBA / EMS) odpovědné za celý proces – od montáže povrchově montovaných součástek (SMT), montáže součástek do otvorů (THT) až po testování na úrovni desky a koneční dodání.

Na rozdíl od čistě SMT služeb jsou výrobní závody pro montáž tištěných spojovacích desek (PCB) odpovědné za celkovou funkčnost, stabilitu a konzistenci desek.

V důsledku toho jsou výrobní závody pro montáž tištěných spojovacích desek (PCB) často první stranou, která je při výskytu poruch v provozu nucena nést odpovědnost.

II. Projevy v provozu: Desky procházejí montáží, ale selhávají u zákazníků

Během montáže tištěných spojovacích desek (PCB) se obvykle neobjevují žádné viditelné problémy:

Montáž povrchově montovaných součástek (SMT) i montáž součástek do otvorů (THT) vypadají normálně

Inspekce pomocí automatického optického systému (AOI) i rentgenové inspekce jsou úspěšné

Krátké funkční testy jsou úspěšné

Po nasazení do zákaznického zařízení se však postupně objevují problémy, například nestabilní spuštění, občasné poruchy modulů nebo zvýšená míra poruch během dlouhodobého provozu.

III. Počáteční nesprávné posouzení: Problémy připisovány procesu nebo testování

Pokud se poruchy vysledují až do továrny na montáž desek plošných spojů (PCB), běžnými předpoklady jsou chyby pájení, nedostatečné pokrytí testy nebo nedostatečná doba stárnutí (burn-in).

V důsledku toho mohou továrny zvýšit rozsah testování nebo provést přepracování, přesto se poruchy nadále opakují.

IV. Kořenová příčina: Nedostatek konzistence a sledovatelnosti komponent

Analýza po ukončení projektu často odhalí, že skutečným problémem je nekonzistence komponent, například změny parametrů mezi dávkami, nepotvrzené náhradní součástky, smíšené zdroje dodávek nebo použití komponent určených pro spotřební elektroniku v průmyslových návrzích.

Tyto rizika je téměř nemožné detekovat během montáže nebo krátkodobých testů, avšak v reálném provozu se jejich dopad značně zesiluje.

V. Praktická řešení: Jak továrny na montáž DPS řídí rizika v horním toku

Zralé továrny na montáž DPS obvykle optimalizují následující oblasti:

Předčistění klíčových komponent: Zdůraznění integrovaných obvodů pro napájení, rozhraní, ochranu a komunikaci za účelem potvrzení jejich životního cyklu a stability dodávek a vyhnutí se použití komponent typu NRND/čísel dílů z neznámých zdrojů.

Jednotný nákup materiálů a správa šarží: Vyhnout se použití materiálů z různých zdrojů pro stejný projekt, zaznamenat informace o šaržích a usnadnit sledování problémů.

Spolupráce s důvěryhodnými distributory komponent: Poskytování skladových zásob na vyžádání a záruk dodávek, podpora shody s BOM a návrhy alternativních komponent, snížení systémových rizik spojených s dočasnou změnou komponent.

VI. Výsledky: Zlepšená schopnost dodávek a důvěra zákazníků

Díky aktivnímu řízení komponent dosahují továrny na montáž DPS nižších mír přepracování, menšího počtu stížností ze strany zákazníků a předvídatelnějšího výkonu při dodávkách.

Toto zlepšení přímo ovlivňuje dlouhodobé partnerství se zákazníky, nikoli pouze kvalitu výrobků.

VII. Praktické rady pro továrny na montáž DPS

V dnešní konkurenční výrobní prostředí již továrny na montáž DPS nejsou jen provádějícími subjekty, nýbrž klíčovými partnery při úspěchu projektů.

Zamezení rizik spojených s komponentami již v počáteční fázi je mnohem cennější než reaktivní opravy.