Podrobná analýza rizík súvisiacich s komponentmi, s ktorými sa stretávajú závody na montáž dosiek plošných spojov, a to, ako kontrola v hornom prúde zvyšuje spoľahlivosť dodávok.

I. Pozadie: Skutočná úloha výrobných tovární PCB pri dodávke projektov

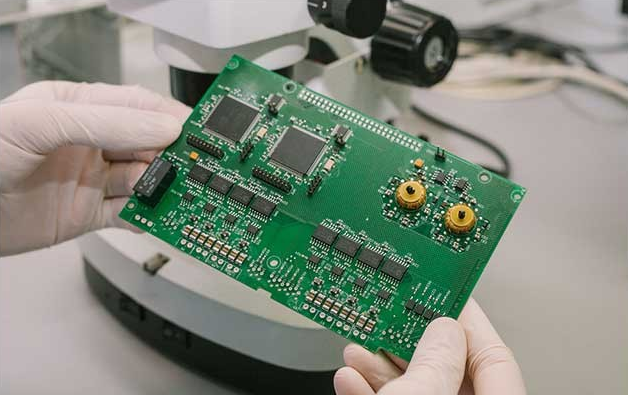

V ekosystéme elektronického výrobného priemyslu sú výrobne továrne PCB (poskytovatelia služieb PCBA / EMS) zodpovedné za celý proces – od montáže povrchovo montovaných súčiastok (SMT), cez montáž komponentov cez otvory (THT), až po testovanie na úrovni dosky a konečnú dodávku.

Na rozdiel od čisto SMT služieb sú výrobne továrne PCB zodpovedné za celkovú funkčnosť, stabilitu a konzistenciu dosiek.

V dôsledku toho sú výrobne továrne PCB pri výskyte porúch v prevádzke často prvou stranou, ktorá je za tieto poruchy zodpovedná.

II. Príznaky v prevádzke: Dosky prejdú montážou, ale zlyhajú na mieste zákazníka

Počas montáže PCB sa na doskách zvyčajne neobjavia žiadne viditeľné problémy:

Montáž SMT a THT spájkovanie vyzerá normálne

Inšpekcie pomocou systému AOI a rentgenového zariadenia sú úspešné

Krátkodobé funkčné testy prebehli úspešne

Po nasadení do zákazníckeho zariadenia sa však postupne objavujú problémy, ako napríklad nestabilné zapínanie, občasné poruchy modulov alebo zvýšená miera porúch počas dlhodobej prevádzky.

III. Počiatočné nesprávne posúdenie: Problémy pripisované výrobnému procesu alebo testovaniu

Ak sa poruchy spätne sledujú až do továrne na montáž PCB, bežnými predpokladmi sú chyby pri spájkovaní, nedostatočný rozsah testovania alebo nedostatočná doba starnutia (burn-in).

V dôsledku toho môžu továrne zvyšovať rozsah testovania alebo vykonávať opravy, no poruchy sa naďalej opakovane vyskytujú.

IV. Skutočná príčina: Nedostatok konzistencie a sledovateľnosti komponentov

Analýza po ukončení projektu často odhalí, že skutočným problémom je nekonzistentnosť komponentov, napríklad rozdiely vo výkonnostných parametroch medzi jednotlivými šaržami, nepreverené náhradné komponenty, zmiešané zdroje dodávok alebo použitie komponentov určených pre spotrebné elektroniky v priemyselných návrhoch.

Tieto riziká je takmer nemožné zistiť počas montáže alebo krátkodobých testov, avšak v reálnych prevádzkových podmienkach sa ich účinok zosilňuje.

V. Praktické riešenia: Ako továrne na montáž DPS kontrolujú riziká v hornom prúde

Zrelé továrne na montáž DPS zvyčajne optimalizujú nasledovné oblasti:

Predbežné skríningovanie kľúčových komponentov: Zameranie sa na integrované obvody napájania, rozhraní, ochrany a komunikácie s cieľom potvrdiť ich životný cyklus a stabilitu dodávok a vyhnúť sa používaniu komponentov s označením NRND/čísla dielov od neznámych zdrojov.

Jednotný nákup materiálov a správa dávkov: Vyhnúť sa používaniu materiálov z rôznych zdrojov pre rovnaký projekt, zaznamenať informácie o dávkach a uľahčiť sledovanie problémov.

Spolupráca s dôveryhodnými distribútormi komponentov: Poskytovanie skladových zásob podľa požiadavky a záruky dodania, podpora zhody so zoznamom materiálov (BOM) a navrhovanie alternatívnych komponentov, čím sa znížia systémové riziká spojené s dočasnou výmenou komponentov.

VI. Výsledky: Zlepšená schopnosť dodávky a dôvera zákazníkov

Proaktívnou kontrolou komponentov dosahujú továrne na montáž DPS nižšie miery opráv, menej sťažností zo strany zákazníkov a predvídateľnejšie výkony pri dodávkach.

Toto zlepšenie priamo ovplyvňuje dlhodobé partnerstvá s klientmi, nie iba kvalitu výrobkov.

VII. Praktické odporúčania pre továrne na montáž PCB

V dnešnom konkurenčnom výrobnom prostredí už továrne na montáž PCB nie sú len vykonávateľmi, ale kľúčovými partnermi pri úspechu projektov.

Predbežné kontrola rizík súčiastok je oveľa cennejšia ako reaktívna oprava.