تحليلٌ متعمِّقٌ للمخاطر المرتبطة بالمكونات والتي تواجهها مصانع تجميع لوحات الدوائر المطبوعة، وكيف تحسِّن الضوابط المفروضة على المراحل السابقة من سلسلة التوريد موثوقية التسليم.

أولاً: الخلفية: الدور الفعلي لمصانع تجميع اللوحات الإلكترونية (PCB) في تسليم المشاريع

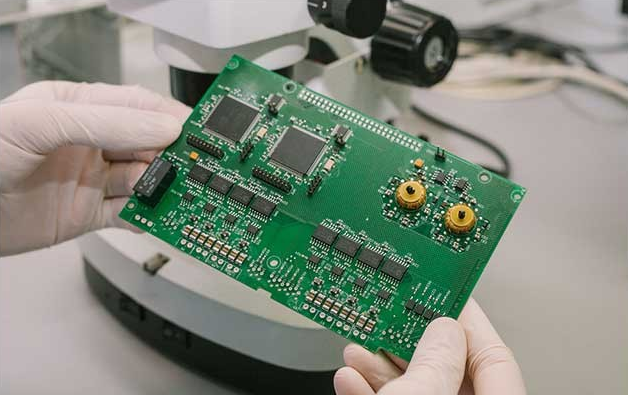

في نظام التصنيع الإلكتروني، تتحمل مصانع تجميع اللوحات الإلكترونية (PCB) — أو مقدِّمي خدمات التصنيع الإلكتروني (EMS) — المسؤولية الكاملة عن العملية بأكملها، بدءاً من تركيب المكونات على السطح (SMT) وتثبيت المكونات عبر الثقوب (THT)، ووصولاً إلى الاختبار على مستوى اللوحة واختبار التسليم النهائي.

وخلافاً لخدمات تركيب المكونات على السطح (SMT) البحتة، فإن مصانع تجميع اللوحات الإلكترونية (PCB) تكون مسؤولةً عن وظائف اللوحة ككل، واستقرارها، واتساقها.

وبالتالي، عند حدوث أعطال في الموقع الميداني، تكون مصانع تجميع اللوحات الإلكترونية (PCB) عادةً أول طرف يُحمَّل المسؤولية.

ثانياً: الأعراض الميدانية: تمرُّ اللوحات مرحلة التجميع بنجاح، لكنها تفشل عند مواقع العملاء

أثناء عملية تجميع اللوحات الإلكترونية (PCB)، لا تظهر عادةً أية مشاكل مرئية على اللوحات:

يبدو لحام تركيب المكونات على السطح (SMT) ولحام المكونات عبر الثقوب (THT) طبيعياً

وتُجتاز فحوصات الفحص البصري التلقائي (AOI) والفحص بالأشعة السينية (X-Ray) بنجاح

الاختبارات الوظيفية القصيرة ناجحة

ومع ذلك، وبعد النشر في معدات العميل، تظهر المشكلات تدريجيًّا، مثل عدم استقرار التشغيل عند التوصيل بالطاقة، أو فشل وحدات بشكل متقطع، أو ارتفاع معدلات الفشل أثناء التشغيل على المدى الطويل.

ثالثًا. الخطأ الأولي في التقييم: نسب المشكلات إلى العمليات أو الاختبارات

وعند تتبع حالات الفشل حتى مصنع تركيب اللوحات الإلكترونية (PCB)، فإن الافتراضات الشائعة تشمل عيوب اللحام، أو عدم كفاية تغطية الاختبارات، أو قِصَر مدة الاختبار التمهيدي (Burn-in).

ونتيجةً لذلك، قد يزيد المصنعون من نطاق الاختبارات أو يعيدون معالجة المنتجات، ومع ذلك تستمر حالات الفشل في التكرار.

رابعًا. السبب الجذري: غياب الاتساق والقدرة على تتبع المكونات

وكثيرًا ما تكشف التحليلات اللاحقة للمشاريع أن المشكلة الحقيقية تكمن في عدم اتساق المكونات، مثل التباين في الخصائص بين الدفعات المختلفة، أو استخدام بدائل غير مُوثَّقة، أو الجمع بين قنوات توريد مختلفة، أو استخدام مكونات مخصصة للاستهلاك المنزلي في تصاميم صناعية.

وهذه المخاطر يكاد يكون من المستحيل اكتشافها أثناء مرحلة التركيب أو خلال الاختبارات القصيرة، لكنها تتفاقم بشكل كبير أثناء التشغيل في البيئات الواقعية.

خامسًا. حلول عملية: كيف تتحكم مصانع تجميع لوحات الدوائر المطبوعة (PCB) في المخاطر على مستوى الموردين

عادةً ما تقوم مصانع تجميع لوحات الدوائر المطبوعة (PCB) الناضجة بتحسين العمليات في الجوانب التالية:

الفرز المبدئي للمكونات الأساسية: التركيز على وحدات تزويد الطاقة، والواجهات، ووحدات الحماية، ودوائر الاتصال المتكاملة (ICs) للتحقق من دورة حياتها واستقرار توفرها، وتجنب استخدام الأرقام التسلسلية للمكونات غير المُعلنة رسميًّا للإنهاء (NRND) أو تلك المستمدة من مصادر غير معروفة.

توحيد مصادر التوريد للمواد وإدارة الدفعات: تجنُّب استخدام مواد مستوردة من مصادر مختلفة لنفس المشروع، وتسجيل معلومات الدفعة لتسهيل تتبع المشكلات.

التعاون مع موزِّعين موثوقين للمكونات: توفير المخزون حسب الطلب وضمانات التسليم، ودعم مطابقة قائمة المواد (BOM) وتقديم اقتراحات بديلة، مما يقلل من المخاطر النظامية المرتبطة بتغييرات المكونات المؤقتة.

سادسًا. النتائج: تحسُّن قدرة التسليم وثقة العملاء

وبفضل التحكم الاستباقي في المكونات، تحقق مصانع تجميع لوحات الدوائر المطبوعة (PCB) معدلات أقل من إعادة التصنيع، وشكاوى عملاء أقل، وأداءً أكثر قابليةً للتنبؤ به فيما يخص التسليم.

هذا التحسين يؤثر تأثيرًا مباشرًا على شراكات العملاء طويلة الأجل، وليس فقط على جودة المنتج.

القسم السابع: نصائح عملية لمصانع تركيب لوحات الدوائر المطبوعة (PCB)

في بيئة التصنيع التنافسية اليوم، لم تعد مصانع تركيب لوحات الدوائر المطبوعة (PCB) مجرد منفِّذَةٍ للعمليات، بل أصبحت شركاء رئيسيين في نجاح المشاريع.

إن التحكم في مخاطر المكونات منذ المرحلة الأولى يُعدُّ أكثر فائدةً بكثيرٍ من إجراء أعمال إصلاح استجابية.