PCB montaj fabrikalarının karşılaştığı bileşen kaynaklı risklerin detaylı analizi ve tedarik zincirinin yukarı yönlü kontrolünün teslimat güvenilirliğini nasıl artırdığı.

I. Arka plan: Proje teslimatında PCB montaj fabrikalarının gerçek rolü

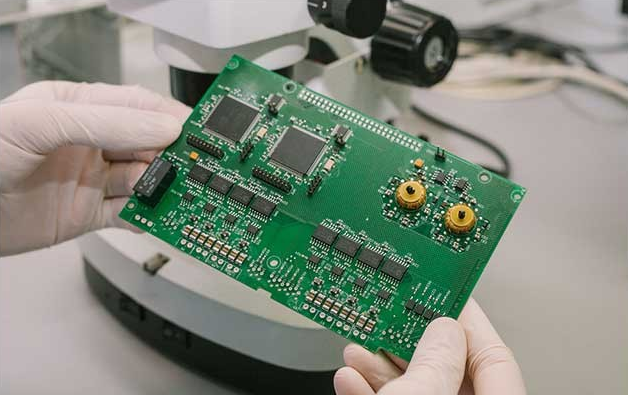

Elektronik üretim ekosisteminde PCB montaj fabrikaları (PCBA / EMS sağlayıcıları), SMT yerleştirme ve delikli montajdan tahta seviyesinde testlere ve nihai teslimata kadar tam sürecin sorumluluğunu üstlenir.

Sadece SMT hizmetleri sunan firmalardan farklı olarak PCB montaj fabrikaları, kartın genel işlevselliği, kararlılığı ve tutarlılığından sorumludur.

Sonuç olarak sahada arızalar meydana geldiğinde PCB montaj fabrikaları genellikle ilk sorumlu taraf olarak değerlendirilir.

II. Sahada gözlemlenen belirtiler: Kartlar montaj aşamasında geçerken müşteri sahalarında başarısız olur

PCB montajı sırasında kartlarda genellikle görünür bir sorun gözlenmez:

SMT ve THT lehimlemeleri normal görünür

AOI ve X-ışını incelemeleri geçer

Kısa fonksiyonel testler başarılıdır

Ancak müşteri ekipmanına kurulumdan sonra, güç açma işleminin kararsızlığı, ara sıra modül arızaları veya uzun süreli çalışmadaki arıza oranlarındaki artış gibi sorunlar kademeli olarak ortaya çıkar.

III. İlk Yanlış Değerlendirme: Sorunların Süreç veya Testlere Atfedilmesi

Arızalar PCB montaj fabrikasına geri izlendiğinde yaygın varsayımlar arasında lehimleme kusurları, yetersiz test kapsamı veya yeterli olmayan yaşlandırma süresi yer alır.

Sonuç olarak fabrikalar testleri artırabilir veya yeniden işleyebilir; ancak arızalar tekrarlamaya devam eder.

IV. Kök Neden: Bileşen Tutarsızlığı ve İzlenebilirliğin Eksikliği

Proje sonrası analizler genellikle gerçek sorunun bileşen tutarsızlığından kaynaklandığını gösterir; örneğin partiler arası parametre değişimi, doğrulanmamış ikame bileşenler, karışık tedarik kanalları veya endüstriyel tasarımlarda tüketici sınıfı parçaların kullanılması gibi durumlar.

Bu riskler montaj sırasında ya da kısa testlerde neredeyse algılanamaz; ancak gerçek dünya koşullarında çalışırken büyük ölçüde artar.

V. Pratik Çözümler: PCB Montaj Fabrikalarının Üst Akım Risklerini Nasıl Kontrol Ettiği

Olgun PCB montaj tesisleri genellikle aşağıdaki yönlerde optimizasyon sağlar:

Ana bileşenlerin önceden ekranlanması: Güç kaynağı, arayüz, koruma ve iletişim entegre devrelerini (IC'leri) vurgulayarak yaşam döngülerini ve tedarik sürekliliğini doğrulamak; bilinmeyen kaynaklardan NRND/part numaralı bileşenlerin kullanımını önlemek.

Birleştirilmiş malzeme temini ve parti yönetimi: Aynı projede farklı kaynaklardan malzeme kullanılmasını önlemek; parti bilgilerini kaydetmek ve sorun izlemeyi kolaylaştırmak.

Güvenilir bileşen dağıtıcılarıyla iş birliği: Talep üzerine stok ve teslimat garantisi sağlamak; BOM eşleştirme ve alternatif öneri desteği sunmak; geçici bileşen değişiklikleriyle ilişkili sistemsel riskleri azaltmak.

VI. Sonuçlar: Teslimat Yeteneğinde İyileşme ve Müşteri Güveninde Artış

Proaktif bileşen kontrolü ile PCB montaj fabrikaları daha düşük yeniden işleme oranları, daha az müşteri şikayeti ve daha tahmin edilebilir teslimat performansı elde eder.

Bu iyileştirme, yalnızca ürün kalitesini değil, aynı zamanda uzun vadeli müşteri ortaklıklarını da doğrudan etkiler.

VII. PCB Montaj Fabrikaları İçin Pratik Öneriler

Günümüzün rekabetçi üretim ortamında PCB montaj fabrikaları artık sadece uygulayıcılar değil, aynı zamanda proje başarısının temel ortaklarıdır.

Bileşen risklerini başlangıçta kontrol etmek, reaktif düzeltme işlemlerinden çok daha değerlidir.