PCB実装工場が直面する部品関連リスクについての詳細分析、および上流工程での管理が納期遵守率をいかに向上させるか。

I. 背景:プロジェクト納入におけるPCB実装工場の実際の役割

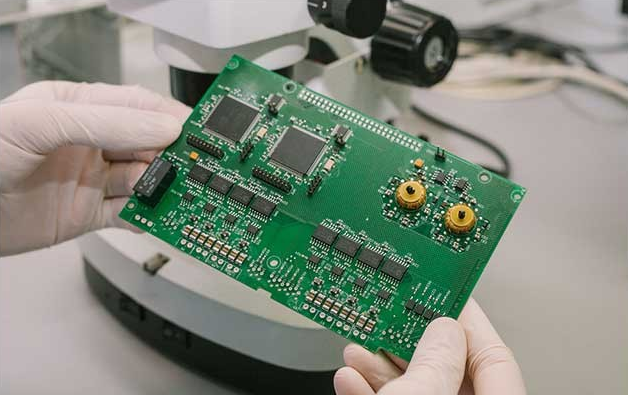

電子機器製造エコシステムにおいて、PCB実装工場(PCBA/EMSプロバイダー)は、SMT実装およびスルーホール実装から基板レベルの試験、最終納入に至るまでの全工程を担当する。

純粋なSMTサービスとは異なり、PCB実装工場は基板全体の機能性、安定性および一貫性について責任を負う。

このため、現場で不具合が発生した場合、PCB実装工場はしばしば最初に責任を問われる当事者となる。

II. 現場での症状:基板は実装工程を通過するが、顧客現場で不具合が発生

PCB実装工程中、基板には通常、目に見える問題は見られない。

SMTおよびTHTのはんだ付けは正常に見える

AOIおよびX線検査は合格する

短時間の機能試験は成功しています

しかし、顧客設備への導入後、電源投入時の不安定動作、モジュールの intermittent(断続的)な故障、または長期運用中の故障率の増加など、問題が徐々に顕在化します。

III. 初期の誤判断:問題を工程または試験に起因するものと見なす

故障がPCB実装工場に遡及された場合、一般的な想定には、はんだ不良、試験カバレッジの不十分さ、またはバーンイン時間の不足などが挙げられます。

その結果、工場では試験項目の追加や再作業が行われるものの、故障は依然として繰り返し発生します。

IV. 根本原因:部品の一貫性およびトレーサビリティの欠如

プロジェクト終了後の分析では、実際の原因が部品の一貫性の欠如、例えばロット間のパラメータ変動、未検証の代替部品の使用、複数の調達チャネルからの混在調達、あるいは産業用設計に民生用グレードの部品が使用されたことなどにあることがしばしば明らかになります。

これらのリスクは、実装工程や短時間の試験においては検出が極めて困難ですが、実環境での運用中に顕著に増幅されます。

V. 実践的な解決策:PCB実装工場が上流工程でリスクを制御する方法

成熟したPCB実装工場は、通常、以下の観点で最適化を図ります。

主要部品の事前スクリーニング:電源、インタフェース、保護、通信用ICを重点的に確認し、そのライフサイクルおよび供給安定性を検証します。また、不明な出所からのNRND/部品番号の使用を回避します。

統一された資材調達およびロット管理:同一プロジェクトにおいて異なる出所の資材を使用しないよう配慮し、ロット情報を記録して問題の追跡を容易にします。

信頼性の高い部品流通業者との連携:需要に応じた在庫確保および納期保証を提供するとともに、BOM照合および代替部品提案を支援し、一時的な部品変更に起因するシステム全体のリスクを低減します。

VI. 結果:納期履行能力の向上と顧客信頼の増大

部品に対する能動的な管理を実施することで、PCB実装工場は再作業率の低下、顧客苦情の減少、およびより予測可能な納期履行性能を実現しています。

この改善は、製品品質だけでなく、長期的な顧客パートナーシップに直接影響を与えます。

VII. PCB実装工場向けの実践的アドバイス

今日の競争が激しい製造環境において、PCB実装工場は単なる実行者ではなく、プロジェクト成功におけるキーパートナーとなっています。

部品リスクを事前に管理することは、後手に回った再作業よりもはるかに価値があります。