Детальний аналіз ризиків, пов’язаних із компонентами, з якими стикаються заводи зі збирання друкованих плат, та те, як контроль на ранніх етапах ланцюга поставок підвищує надійність доставки.

I. Передумови: Справжня роль заводів зі збирання друкованих плат у поставці проектів

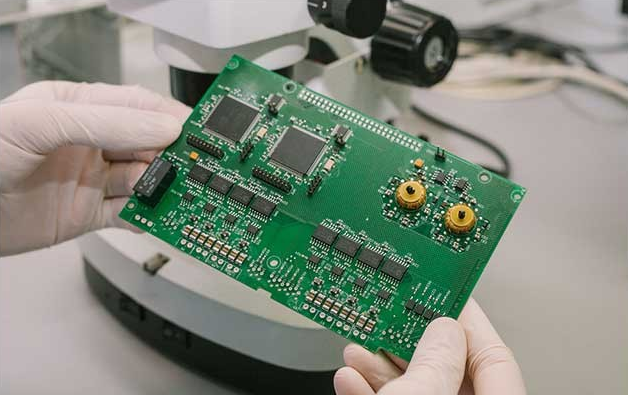

У екосистемі електронного виробництва заводи зі збирання друкованих плат (постачальники послуг збірки PCBA / EMS) відповідають за весь процес — від розміщення компонентів методом SMT та монтажу у отвори до тестування на рівні плати й остаточної поставки.

На відміну від чисто SMT-послуг, заводи зі збирання друкованих плат несуть відповідальність за загальну функціональність, стабільність і узгодженість плат.

Тому, коли виникають відмови в експлуатації, заводи зі збирання друкованих плат часто стають першою стороною, яку притягують до відповідальності.

II. Симптоми в експлуатації: плати проходять збірку, але виходять з ладу на сайтах замовників

Під час збирання друкованих плат плати, як правило, не мають видимих дефектів:

Пайка компонентів методом SMT та монтаж у отвори виглядають нормально

Інспекції за допомогою AOI та рентгенівського контролю проходять успішно

Короткі функціональні тести пройдені успішно

Однак після впровадження в обладнанні замовника проблеми поступово виникають, наприклад, нестабільне ввімкнення живлення, періодичні збої модулів або зростання частоти відмов у тривалій експлуатації.

III. Перше неправильне визначення причини: проблеми приписуються процесу або тестуванню

Коли відмови відстежуються до заводу збірки друкованих плат (PCB), типовими припущеннями є дефекти паяння, недостатнє покриття тестами або недостатній час «прогону» (burn-in).

Як наслідок, підприємства можуть збільшити обсяг тестування або провести повторну обробку, однак відмови продовжують повторюватися.

IV. Глибинна причина: відсутність узгодженості та прослідковуваності компонентів

Аналіз після завершення проекту часто виявляє, що справжньою причиною є невідповідність компонентів, наприклад, розбіжності параметрів між партіями, використання неперевірених замінників, поєднання компонентів із різних каналів закупівлі або застосування компонентів споживчого класу в промислових конструкціях.

Ці ризики практично неможливо виявити під час збірки чи короткотривалих тестів, але вони посилюються в умовах реального експлуатаційного використання.

V. Практичні рішення: як заводи зі збирання друкованих плат контролюють ризики на ранніх етапах ланцюга поставок

Досвідчені заводи зі збирання друкованих плат зазвичай оптимізують такі аспекти:

Попереднє відбір ключових компонентів: акцент на ІС живлення, інтерфейсів, захисту та зв’язку для підтвердження їх життєвого циклу та стабільності поставок; уникнення використання компонентів зі статусом NRND/номерів деталей із невідомих джерел.

Уніфіковане забезпечення матеріалами та управління партіями: уникнення використання матеріалів із різних джерел у межах одного проекту, реєстрація інформації про партії для спрощення виявлення причин проблем.

Співпраця з надійними дистриб’юторами компонентів: забезпечення наявності запасів за запитом та гарантій доставки, підтримка зіставлення специфікацій (BOM) та пропозиція альтернативних компонентів, зменшення системних ризиків, пов’язаних із тимчасовою заміною компонентів.

VI. Результати: покращена здатність до виконання поставок та зростання довіри замовників

Завдяки проактивному контролю компонентів заводи зі збирання друкованих плат досягають нижчого рівня переделок, меншої кількості скарг з боку клієнтів та більш передбачуваних показників виконання поставок.

Це покращення безпосередньо впливає на довгострокові партнерські відносини з клієнтами, а не лише на якість продукції.

VII. Практичні поради для заводів зі збирання друкованих плат

У сучасному конкурентному середовищі виробництва заводи зі збирання друкованих плат уже не є лише виконавцями, а виступають ключовими партнерами у досягненні успіху проектів.

Контроль ризиків, пов’язаних із компонентами, на початковому етапі набагато цінніший, ніж реактивне виправлення.