Głęboka analiza ryzyk związanych ze składnikami, z jakimi mierzą się zakłady montażu płytek obwodów drukowanych, oraz sposób, w jaki kontrola na etapie wcześniejszym poprawia niezawodność dostaw.

I. Tło: Rzeczywista rola fabryk montażu płytek PCB w realizacji projektów

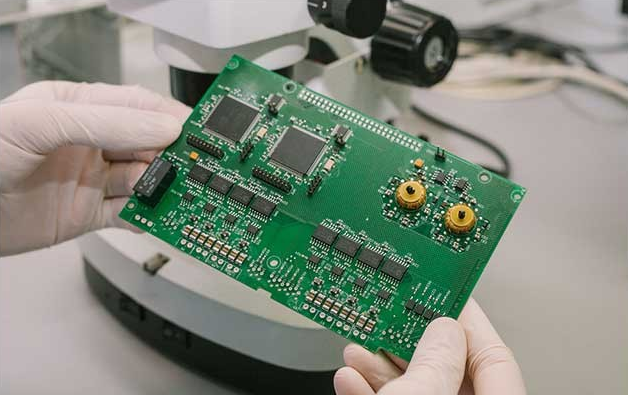

W ekosystemie produkcji elektronicznej fabryki montażu płytek PCB (dostawcy usług PCBA / EMS) odpowiadają za cały proces — od montażu powierzchniowego (SMT), przez montaż elementów przewlekanych (THT), po testowanie na poziomie płytki i ostateczną dostawę.

W przeciwieństwie do czystych usług SMT, fabryki montażu płytek PCB ponoszą odpowiedzialność za ogólną funkcjonalność, stabilność oraz spójność płytek.

W rezultacie, gdy występują awarie w warunkach eksploatacji, fabryki montażu płytek PCB są często pierwszym podmiotem, który ponosi za nie odpowiedzialność.

II. Objawy występujące w warunkach eksploatacji: płytki przechodzą montaż, ale u klientów ulegają awarii

Podczas montażu płytek PCB zwykle nie występują widoczne problemy:

Montaż powierzchniowy (SMT) i montaż elementów przewlekanych (THT) wyglądają prawidłowo

Inspekcje AOI i rentgenowskie (X-Ray) kończą się pozytywnie

Krótkie testy funkcjonalne zakończyły się powodzeniem

Jednak po wdrożeniu w urządzeniach klienta problemy pojawiają się stopniowo, np. niestabilny start zasilania, okresowe awarie modułów lub wzrost liczby awarii w trakcie długotrwałej eksploatacji.

III. Początkowe błędne osądzanie: problemy przypisywane procesowi lub testowaniu

Gdy awarie są śledzone z powrotem do fabryki montażu PCB, typowymi założeniami są wady lutowania, niewystarczająca zakresowość testów lub zbyt krótki czas starzenia (burn-in).

W rezultacie zakłady mogą zwiększać zakres testów lub przeprowadzać prace korekcyjne, jednak awarie nadal powtarzają się cyklicznie.

IV. Przyczyna podstawowa: brak spójności i śledzilności komponentów

Analiza po zakończeniu projektu często ujawnia, że rzeczywistym problemem jest brak spójności komponentów, np. zmienność parametrów między partiami, stosowanie niezweryfikowanych zamienników, mieszane kanały pozyskiwania materiałów lub wykorzystywanie elementów przeznaczonych dla rynku konsumenckiego w projektach przemysłowych.

Ryzyka te są praktycznie niemożliwe do wykrycia w trakcie montażu lub krótkich testów, ale nasilają się w warunkach rzeczywistej eksploatacji.

V. Rozwiązania praktyczne: Jak fabryki montażu płytek PCB kontrolują ryzyka na etapie wczesnym łańcucha dostaw

Dojrzałe fabryki montażu płytek PCB zwykle optymalizują następujące obszary:

Wstępne sprawdzanie kluczowych komponentów: Wyróżnienie układów scalonych zasilania, interfejsów, ochrony oraz komunikacji w celu potwierdzenia ich cyklu życia i stabilności dostaw; unikanie stosowania komponentów o statusie NRND/numerach katalogowych pochodzących ze źródeł nieznanych.

Jednolite pozyskiwanie materiałów i zarządzanie partiami: Unikanie stosowania materiałów pochodzących z różnych źródeł w ramach tego samego projektu, rejestrowanie informacji o partiach oraz ułatwianie śledzenia problemów.

Współpraca z wiarygodnymi dystrybutorami komponentów: Zapewnienie zapasów na żądanie oraz gwarancji dostaw, wsparcie w dopasowaniu listy materiałów (BOM) oraz proponowanie alternatywnych rozwiązań, co zmniejsza ryzyka systemowe związane z tymczasowymi zmianami komponentów.

VI. Wyniki: Poprawa zdolności do realizacji zamówień oraz zwiększenie zaufania klientów

Dzięki aktywnej kontroli komponentów fabryki montażu płytek PCB osiągają niższy poziom prac korekcyjnych, mniejszą liczbę skarg klientów oraz bardziej przewidywalną wydajność w zakresie terminów dostaw.

Ta poprawa wpływa bezpośrednio na długoterminowe partnerstwa z klientami, a nie tylko na jakość produktów.

VII. Porady praktyczne dla fabryk montażu płytek obwodów drukowanych

W dzisiejszym konkurencyjnym środowisku produkcyjnym fabryki montażu płytek obwodów drukowanych są już nie tylko wykonawcami, lecz kluczowymi partnerami w powodzeniu projektów.

Kontrolowanie ryzyka związanego ze składnikami już na wczesnym etapie jest znacznie bardziej wartościowa niż reaktywne poprawki.