Analisis mendalam mengenai risiko terkait komponen yang dihadapi oleh pabrik perakitan PCB dan bagaimana pengendalian hulu meningkatkan keandalan pengiriman.

I. Latar Belakang: Peran Sebenarnya Pabrik Perakitan PCB dalam Pengiriman Proyek

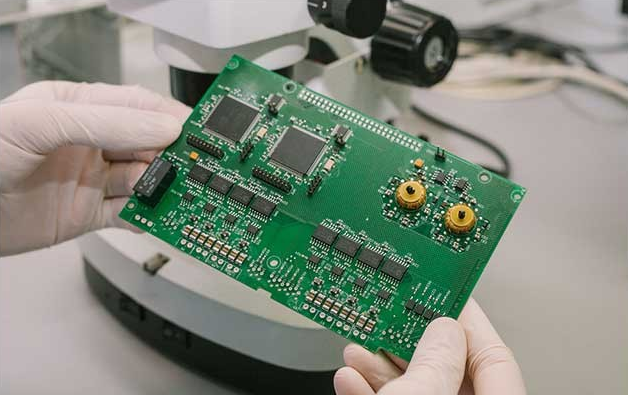

Dalam ekosistem manufaktur elektronik, pabrik perakitan PCB (penyedia layanan PCBA/EMS) bertanggung jawab atas seluruh proses—mulai dari penempatan SMT dan perakitan lubang tembus (THT), hingga pengujian tingkat papan dan pengiriman akhir.

Berbeda dengan layanan SMT murni, pabrik perakitan PCB bertanggung jawab atas fungsionalitas keseluruhan papan, stabilitas, serta konsistensinya.

Akibatnya, ketika terjadi kegagalan di lapangan, pabrik perakitan PCB sering kali menjadi pihak pertama yang dimintai pertanggungjawaban.

II. Gejala di Lapangan: Papan Lulus Tahap Perakitan Namun Gagal di Lokasi Pelanggan

Selama proses perakitan PCB, papan umumnya tidak menunjukkan masalah yang terlihat:

Soldering SMT dan THT tampak normal

Inspeksi AOI dan X-Ray berhasil dilewati

Uji fungsional singkat berhasil

Namun, setelah diterapkan pada peralatan pelanggan, masalah muncul secara bertahap, seperti ketidakstabilan saat menyalakan daya, kegagalan modul yang bersifat intermiten, atau peningkatan tingkat kegagalan selama operasi jangka panjang.

III. Kesalahan Penilaian Awal: Masalah Dikaitkan dengan Proses atau Pengujian

Ketika kegagalan dilacak kembali ke pabrik perakitan PCB, asumsi umum meliputi cacat solder, cakupan pengujian yang tidak memadai, atau waktu burn-in yang tidak cukup.

Akibatnya, pabrik-pabrik tersebut mungkin meningkatkan pengujian atau melakukan perbaikan ulang, namun kegagalan terus berulang.

IV. Akar Masalah: Kurangnya Konsistensi dan Ketertelusuran Komponen

Analisis pasca-proyek sering mengungkapkan bahwa masalah sebenarnya terletak pada ketidakonsistenan komponen, seperti variasi parameter antar-batch, pengganti yang belum diverifikasi, penggunaan saluran sumber yang tercampur, atau penggunaan komponen kelas konsumen dalam desain industri.

Risiko-risiko ini hampir mustahil terdeteksi selama proses perakitan atau uji singkat, tetapi menjadi semakin nyata selama operasi di dunia nyata.

V. Solusi Praktis: Cara Pabrik Perakitan PCB Mengendalikan Risiko di Hulu

Pabrik perakitan PCB yang matang umumnya mengoptimalkan aspek-aspek berikut:

Penyaringan awal komponen kunci: Menyoroti IC catu daya, antarmuka, proteksi, dan komunikasi untuk memastikan siklus hidup serta stabilitas pasokannya, serta menghindari penggunaan nomor bagian NRND/tidak diketahui sumbernya.

Sumber bahan baku terpadu dan manajemen lot: Menghindari penggunaan bahan baku dari sumber berbeda untuk proyek yang sama, mencatat informasi lot, serta memudahkan pelacakan masalah.

Berkolaborasi dengan distributor komponen terpercaya: Menyediakan stok sesuai permintaan dan jaminan pengiriman, mendukung pencocokan BOM serta saran alternatif, serta mengurangi risiko sistemik akibat perubahan komponen sementara.

VI. Hasil: Peningkatan Kemampuan Pengiriman dan Kepercayaan Pelanggan

Dengan pengendalian komponen secara proaktif, pabrik perakitan PCB mampu mencapai tingkat perbaikan ulang yang lebih rendah, jumlah keluhan pelanggan yang lebih sedikit, serta kinerja pengiriman yang lebih dapat diprediksi.

Peningkatan ini secara langsung memengaruhi kemitraan jangka panjang dengan pelanggan, bukan hanya kualitas produk.

VII. Saran Praktis untuk Pabrik Perakitan PCB

Dalam lingkungan manufaktur yang kompetitif saat ini, pabrik perakitan PCB bukan lagi sekadar pelaksana, melainkan mitra kunci dalam keberhasilan proyek.

Mengendalikan risiko komponen sejak awal jauh lebih bernilai dibandingkan perbaikan reaktif.