Eine detaillierte Analyse der komponentenbezogenen Risiken, denen Leiterplattenbestückungsbetriebe ausgesetzt sind, und wie eine Steuerung entlang der Vorwärtskette die Lieferzuverlässigkeit verbessert.

I. Hintergrund: Die tatsächliche Rolle von Leiterplattenbestückungsfabriken bei der Projektabwicklung

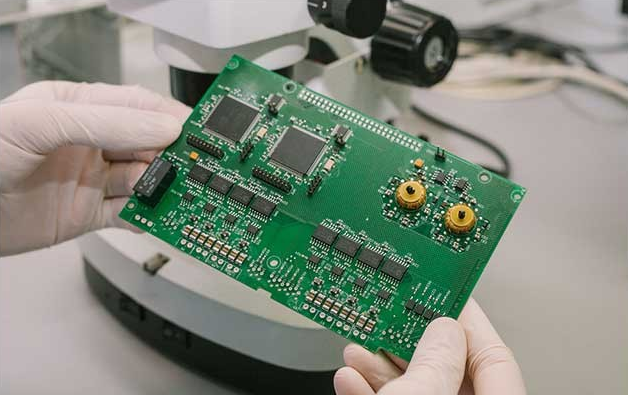

Im Ökosystem der Elektronikfertigung sind Leiterplattenbestückungsfabriken (PCBA-/EMS-Anbieter) für den gesamten Prozess verantwortlich – von der SMT-Bestückung und Durchsteckmontage bis hin zur Prüfung auf Leiterplattenebene und der endgültigen Auslieferung.

Im Gegensatz zu reinen SMT-Dienstleistungen haften Leiterplattenbestückungsfabriken für die gesamte Funktionsfähigkeit, Stabilität und Konsistenz der Leiterplatten.

Daher werden Leiterplattenbestückungsfabriken bei Feldausfällen häufig als erste Partei zur Verantwortung gezogen.

II. Feldsymptome: Leiterplatten bestehen die Montage, versagen jedoch beim Kunden

Während der Leiterplattenbestückung weisen die Leiterplatten typischerweise keine sichtbaren Mängel auf:

SMT- und THT-Lötstellen erscheinen normal

AOI- und Röntgenprüfungen werden erfolgreich bestanden

Kurze Funktionstests verlaufen erfolgreich

Nach der Bereitstellung in Kundengeräten treten jedoch schrittweise Probleme auf, beispielsweise instabiler Einschaltvorgang, intermittierende Modulausfälle oder erhöhte Ausfallraten während des Langzeitbetriebs.

III. Erste Fehleinschätzung: Probleme werden auf Prozess- oder Testmängel zurückgeführt

Wenn Ausfälle auf das Leiterplattenbestückungswerk zurückverfolgt werden, sind verbreitete Annahmen Lötmängel, unzureichende Testabdeckung oder zu kurze Burn-in-Zeiten.

Als Ergebnis können Werke die Prüfumfänge erhöhen oder Nacharbeiten durchführen – dennoch treten die Ausfälle weiterhin wiederholt auf.

IV. Ursache: Mangelnde Komponentenkonsistenz und Rückverfolgbarkeit

Eine Analyse nach Abschluss des Projekts zeigt häufig, dass das eigentliche Problem in der Inkonsistenz der Komponenten liegt, beispielsweise durch Parameterabweichungen zwischen Chargen, nicht verifizierte Ersatzteile, gemischte Beschaffungskanäle oder den Einsatz von Consumer-Komponenten in industriellen Konstruktionen.

Diese Risiken sind während der Montage oder bei kurzen Tests nahezu unmöglich zu erkennen, verstärken sich jedoch im realen Betrieb.

V. Praktische Lösungen: Wie Leiterplattenbestückungsfabriken Risiken upstream steuern

Ausgereifte Leiterplattenbestückungsanlagen optimieren in der Regel die folgenden Aspekte:

Vorabprüfung kritischer Komponenten: Hervorhebung von Stromversorgungs-, Schnittstellen-, Schutz- und Kommunikations-ICs, um deren Lebenszyklus und Lieferstabilität zu bestätigen, sowie Vermeidung der Verwendung von NRND-/Teilenummern aus unbekannten Quellen.

Einheitliche Materialbeschaffung und Chargenverwaltung: Vermeidung des Einsatzes von Materialien unterschiedlicher Herkunft für dasselbe Projekt, Erfassung der Chargeninformationen sowie Erleichterung der Fehlerursachenanalyse.

Zusammenarbeit mit zuverlässigen Komponentenhändlern: Bereitstellung von Just-in-Time-Beständen und Liefergarantien, Unterstützung bei der Stückliste (BOM)-Abgleichung sowie alternativen Vorschlägen und Reduzierung systemischer Risiken im Zusammenhang mit vorübergehenden Komponentenwechseln.

VI. Ergebnisse: Verbesserte Lieferfähigkeit und gestärktes Kundenvertrauen

Durch proaktive Komponentensteuerung erzielen Leiterplattenbestückungsfabriken niedrigere Nacharbeitsraten, weniger Kundenreklamationen und eine zuverlässigere Lieferleistung.

Diese Verbesserung wirkt sich unmittelbar auf langfristige Kundenpartnerschaften aus – nicht nur auf die Produktqualität.

VII. Praktische Empfehlungen für Leiterplattenbestückungsbetriebe

In der heutigen wettbewerbsorientierten Fertigungsumgebung sind Leiterplattenbestückungsbetriebe nicht mehr nur Ausführende, sondern entscheidende Partner beim Projekterfolg.

Die Risikosteuerung bei Bauteilen bereits zu Beginn ist weitaus wertvoller als eine reaktive Nacharbeit.