과도 전류로 인해 전원 보드가 고장나는 이유를 설명하는 실제 산업 사례 연구 및 실시간 전류 모니터링이 반복적 손상을 방지하는 방법.

I. 프로젝트 배경: 산업 자동화 장비의 DC/DC 전원 보드

본 프로젝트는 산업 자동화 제어 시스템에서 사용되는 DC/DC 전원 보드로, 산업용 24V 전원을 MCU, 통신 모듈 및 센서 인터페이스용 5V 및 3.3V 전압 레일로 변환한다.

이 장비는 현장에서 24시간 연속 가동되며, 작동 조건에 따라 부하가 빈번하게 변화한다.

II. 현장 증상: 재현하기 어려운 무작위 보드 고장

현장 운전 후 1~3주 이내 일부 장치에서 전원 보드 고장이 발생하기 시작했으며, 다음과 같은 현상이 관찰되었다:

입력측 MOSFET의 과열 및 손상

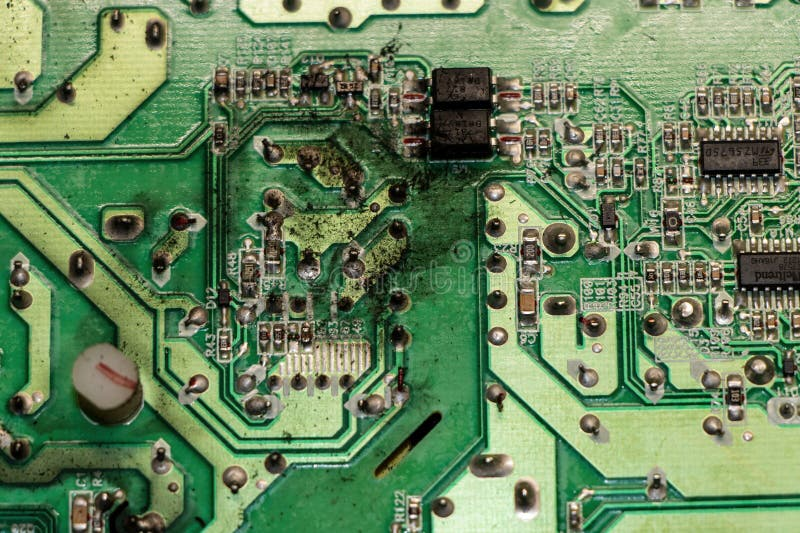

PCB 국부적 소손 흔적

고장 발생 전 시스템 경고 또는 기록된 오류 없음

고장은 단위별로 무작위로 발생하여 짧은 실험실 테스트 중 재현하기 어려웠습니다.

III. 초기 문제 해결 및 오진단

처음에 엔지니어링 팀은 전원 부품의 정격치에 주목하고 다음 조치들을 시도했습니다:

정격이 높은 MOSFET 사용

열 방출 성능 개선

DC/DC 스위칭 주파수 조정

그러나 이러한 변경 사항들은 고장을 제거하지는 못하면서 비용만 증가시켰습니다.

IV. 근본 원인 분석: 시스템이 과도 전류에 대해 무감각했음

현장 데이터를 추가 분석한 결과, 문제의 진정한 원인이 점차 명확해졌습니다:

전원 켜기 또는 리셋 시 여러 모듈이 동시에 시작됨

부하가 짧은 시간 내에 급격히 변화하였다.

현장 산업용 전원 공급 장치에서 일시적인 변동이 발생하였다.

이러한 요인들이 복합적으로 작용하여 전력 소자에 반복적인 단기 과전류 서지가 발생하였다.

시스템이 퓨즈 및 과온도 보호에만 의존하였기 때문에:

일시적 과전류 보호가 작동하지 않았다.

MCU가 이상 현상을 기록할 수 없었다.

문제는 장기간 누적된 후에야 보드 소손 형태로만 나타났다.

V. 실용적인 해결 방안: 실시간 전류 모니터링 추가

부품을 과도하게 대형화하는 대신, 최종 해결 방안으로 DC/DC 출력 경로에 하이사이드 전류 모니터링을 추가하여 다음을 가능하게 하였다:

실시간 전류 및 전력 측정

비정상 시동 전류 감지

제어된 전원 시퀀싱 또는 전류 제한

이로써 시스템은 수동적 내구성에서 능동적 보호로 전환되었다.

VI. 결과: 신뢰성의 현저한 향상

적용 및 양산 후:

추가 전원 보드 고장 사례 보고 없음

전원 부품 온도가 크게 하락함

시스템이 장기 실사 환경 검증을 통과함

가장 중요한 점은 전원 동작이 가시화되고 관리 가능해졌다는 것이다.

VII. 엔지니어 및 구매자에게 실용적인 시사점

산업용 장비에서 전원 보드의 소손은 단일 부품의 문제라기보다는 시스템에 실시간 전류 감지 기능이 부족한 결과인 경우가 많습니다.

다음과 같은 프로젝트의 경우:

산업용 전원 공급 장치

장기간 작동하는 장비

높은 신뢰성 요구 사양을 갖는 프로젝트

전류 모니터링 도입은 더 이상 "선택적 최적화"로 간주되어서는 안 되며, 기본 설계의 필수적인 구성 요소가 되어야 합니다.