Güç kartlarının geçici aşırı akım nedeniyle neden arıza verdiği ve gerçek zamanlı akım izlemenin tekrarlayan hasarı nasıl önlediğini açıklayan gerçek bir endüstriyel vaka çalışması.

I. Proje Arka Planı: Endüstriyel Otomasyon Ekipmanlarında Kullanılan DC/DC Güç Panosu

Bu proje, bir endüstriyel otomasyon kontrol sisteminde kullanılan, 24 V’luk endüstriyel beslemeyi MCU, haberleşme modülleri ve sensör arayüzleri için 5 V ve 3,3 V hatlarına dönüştüren bir DC/DC güç panosunu kapsamaktadır.

Ekipman, çalışma koşullarına bağlı olarak sık yük değişimleri yaşanan sahada 7/24 sürekli çalışmaktadır.

II. Sahada Gözlenen Belirtiler: Tekrarlanması Zor Rastgele Panosu Arızaları

Sahada 1–3 haftalık çalışma süresinin ardından bazı ünitelerde güç panosu arızaları başlamıştır; bunlar şunlardır:

Giriş tarafındaki MOSFET’lerin aşırı ısınması ve hasar görmesi

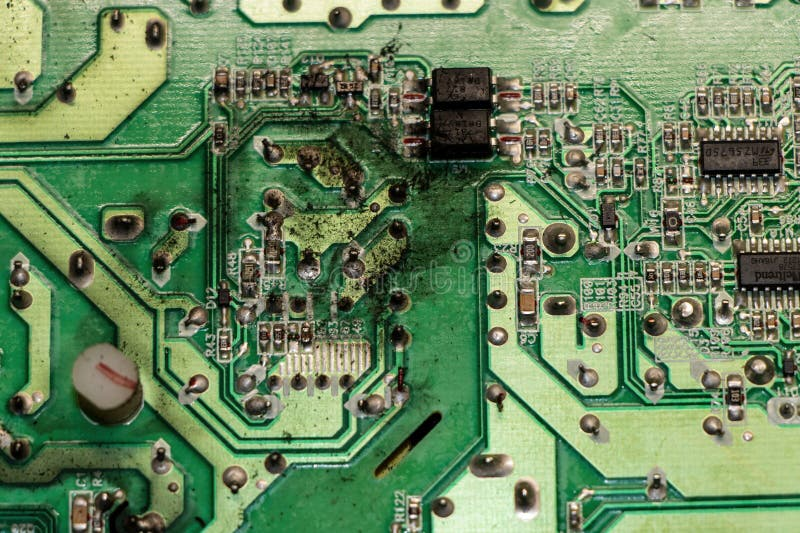

Yerel PCB yanık izleri

Arıza öncesinde sistem uyarıları veya kayıtlı hata mesajları yoktur

Arızalar, birimler arasında rastgele gerçekleşti ve bu nedenle kısa laboratuvar testleri sırasında yeniden üretmeleri zor oldu.

III. İlk Sorun Giderme ve Yanlış Değerlendirme

Başlangıçta mühendislik ekibi, güç bileşenlerinin değerlerine odaklandı ve aşağıdaki adımları denedi:

Daha yüksek dereceli MOSFET’ler kullanma

Isı dağıtımını iyileştirme

DC/DC anahtarlama frekansını ayarlama

Ancak bu değişiklikler, arızaları ortadan kaldırmadan maliyeti artırdı.

IV. Kök Neden Analizi: Sistem, Geçici Aşırı Akıma Karşı Kördü

Sağlamadaki verilerin daha kapsamlı analizinden sonra sorunun gerçek nedeni yavaş yavaş ortaya çıktı:

Birden fazla modül, açılış veya sıfırlama anında aynı anda başladı.

Yük, kısa bir süre içinde hızla değişti.

Sağlamada endüstriyel güç kaynağı geçici dalgalanmalar yaşadı.

Bu faktörler bir araya gelerek güç cihazlarına tekrarlayan kısa süreli aşırı akım darbeleri neden oldu.

Sistem yalnızca sigortalar ve aşırı sıcaklık korumasına dayandığı için:

Geçici aşırı akım koruması tetiklenmedi.

MCU anomalıyı kaydedemedi.

Sorun, uzun süreli birikimden sonra yalnızca kartın yanması şeklinde ortaya çıktı.

V. Uygulamalı Çözüm: Gerçek Zamanlı Akım İzleme Ekleme

Bileşenleri aşırı boyutlandırmak yerine, nihai çözüm DC/DC çıkış yoluna yüksek taraf akım izlemesi ekledi; bu da şunu sağladı:

Gerçek zamanlı akım ve güç ölçümü

Anormal başlatma akımlarının tespiti

Kontrollü güç sıralaması veya akım sınırlama

Bu, sistemi pasif dayanıklılıktan proaktif korumaya geçirmiştir.

VI. Sonuçlar: Güvenilirlikte Önemli İyileşme

Uygulama ve seri üretim sonrası:

Daha fazla güç kartı arızası bildirilmedi

Güç bileşenlerinin sıcaklıkları önemli ölçüde düştü

Sistem, uzun vadeli saha doğrulamasını başarıyla tamamladı

En önemlisi, güç davranışları görünür ve yönetilebilir hâle geldi.

VII. Mühendisler ve Alıcılar İçin Pratik Çıkarımlar

Endüstriyel ekipmanlarda güç kartı yanması genellikle tek bir bileşenin sorunu değil, sistemde gerçek zamanlı akım algılama yeteneğinin eksikliğinden kaynaklanan bir durumdur.

Aşağıdaki projeler için:

Endüstriyel Güç Kaynakları

Uzun süre çalışan ekipmanlar

Yüksek güvenilirlik gereksinimi olan projeler

Akım izleme artık bir "isteğe bağlı optimizasyon" olarak değil, temel tasarımın ayrılmaz bir parçası olarak değerlendirilmelidir.