مطالعه موردی واقعی از محیط صنعتی که علت خرابی برد تغذیه را به دلیل جریان اضافی گذرا توضیح میدهد و نشان میدهد چگونه نظارت بلادرنگ بر جریان، از آسیبهای مکرر جلوگیری میکند.

I. پیشینه پروژه: تابلوی تغذیه DC/DC در تجهیزات اتوماسیون صنعتی

این پروژه شامل یک تابلوی تغذیه DC/DC است که در سیستم کنترل اتوماسیون صنعتی به کار میرود و ولتاژ تغذیه صنعتی ۲۴ ولت را به ولتاژهای ۵ ولت و ۳٫۳ ولت برای واحد پردازش مرکزی (MCU)، ماژولهای ارتباطی و رابطهای سنسور تبدیل میکند.

این تجهیزات بهصورت ۲۴ ساعته در محیط عملیاتی فعال هستند و بار آنها بسته به شرایط کاری بهطور مکرر تغییر میکند.

II. علائم مشاهدهشده در محل: خرابیهای تصادفی تابلو که بازتولید آنها دشوار است

پس از ۱ تا ۳ هفته کارکرد در محیط عملیاتی، برخی از واحدها دچار خرابی تابلوی تغذیه شدند، از جمله:

ترانزیستورهای MOSFET طرف ورودی که دچار گرمای بیش از حد و آسیب دیدگی شدهاند

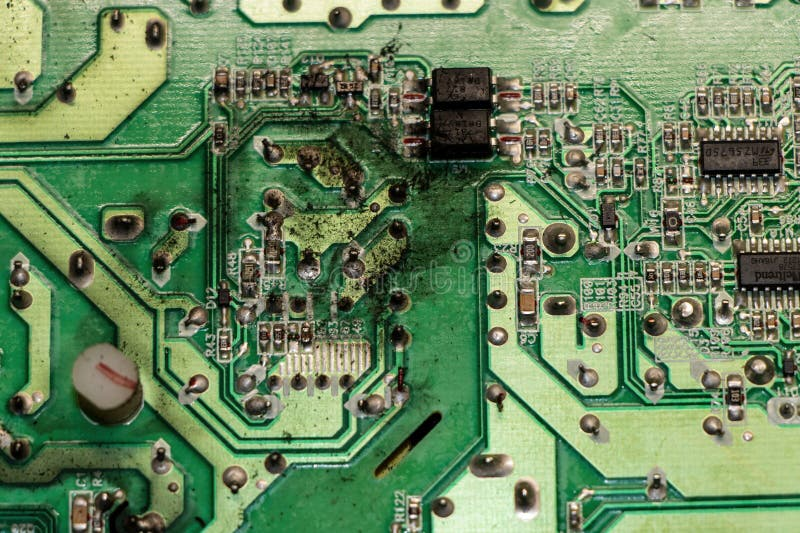

علامتهای سوختگی موضعی روی برد مدار چاپی (PCB)

هیچ هشداری از سوی سیستم یا خطای ثبتشدهای قبل از وقوع خرابی وجود نداشت

خطاهای رخداده در سراسر واحدها بهصورت تصادفی بودند و این امر بازتولید آنها را در طول آزمونهای کوتاه آزمایشگاهی دشوار میساخت.

III. عیبیابی اولیه و قضاوت نادرست

در ابتدا، تیم مهندسی بر رتبهبندی قطعات تغذیه تمرکز کرد و اقدامات زیر را انجام داد:

استفاده از ترانزیستورهای اثر میدانی (MOSFET) با رتبهبندی بالاتر

بهبود پراکندگی حرارت

تنظیم فرکانس کلیدزنی مبدل DC/DC

با این حال، این تغییرات هزینهها را افزایش دادند، بدون اینکه خطاهای مورد نظر را از بین ببرند.

IV. تحلیل ریشهای علت خطا: سیستم نسبت به جریانهای لحظهای اضافی بیاطلاع بود

پس از تحلیل بیشتر دادههای محلی، علت واقعی مشکل بهتدریج آشکار شد:

چندین ماژول بهطور همزمان در لحظه روشنشدن یا ریست سیستم فعال میشدند.

بار در بازهای کوتاه بهسرعت تغییر کرد.

تامین برق صنعتی در محل، نوسانات گذرا را تجربه کرد.

ترکیب این عوامل منجر به وقوع مکرر جریانهای اضافی کوتاهمدت در دستگاههای تغذیه شد.

از آنجا که سیستم تنها بر روی فیوزها و حفاظت در برابر افزایش دما متکی بود:

حفاظت در برابر جریان اضافی گذرا فعال نشد.

واحد کنترل میکرو (MCU) نتوانست ناهنجاری را ثبت کند.

مشکل تنها پس از مدت طولانی تجمع، بهصورت سوختن برد ظاهر شد.

V. راهحل عملی: افزودن نظارت بلادرنگ بر جریان

بهجای انتخاب اجزای با ظرفیت بیشازحد، راهحل نهایی نظارت بر جریان در مسیر خروجی DC/DC (در سمت بالایی مدار) را اضافه کرد که امکان میدهد:

اندازهگیری بلادرنگ جریان و توان

تشخیص جریانهای راهاندازی غیرطبیعی

ردیفبندی کنترلشده توان یا محدودسازی جریان

این امر سیستم را از تحمل منفعل به حفاظت فعال منتقل کرد.

VI. نتایج: بهبود قابلتوجه در قابلیت اطمینان

پس از اجرای راهحل و تولید انبوه:

هیچ گزارشی از خرابی بیشتر صفحات تغذیه دریافت نشد

دمای اجزای تغذیه بهطور چشمگیری کاهش یافت

سیستم موفقیتآمیز از اعتبارسنجی میدانی بلندمدت عبور کرد

مهمتر از همه، رفتار توان قابل مشاهده و قابل مدیریت شد.

VII. نکات کاربردی برای مهندسان و خریداران

در تجهیزات صنعتی، سوختن برد تغذیه اغلب ناشی از خرابی یک قطعهٔ منفرد نیست، بلکه نتیجهٔ فقدان قابلیتهای تشخیص جریان در زمان واقعی در سیستم است.

برای پروژههایی که شامل موارد زیر میشوند:

منابع قدرت صنعتی

کارکرد تجهیزات برای دورههای طولانی

پروژههایی با نیازمندیهای بالای قابلیت اطمینان

اجراي نظارت بر جریان دیگر نباید بهعنوان «بهینهسازی اختیاری» در نظر گرفته شود، بلکه باید بخشی جداییناپذیر از طراحی اساسی محسوب گردد.