Um estudo de caso industrial real explicando por que as placas de alimentação falham devido a sobrecorrentes transitórias e como o monitoramento em tempo real da corrente evita danos repetidos.

I. Contexto do projeto: quadro de alimentação CC/CC em equipamentos de automação industrial

Este projeto envolve um quadro de alimentação CC/CC utilizado em um sistema de controle de automação industrial, que converte uma fonte industrial de 24 V em tensões de 5 V e 3,3 V para a unidade de controle microprocessado (MCU), módulos de comunicação e interfaces de sensores.

O equipamento opera 24 horas por dia, 7 dias por semana no campo, com variações frequentes de carga conforme as condições operacionais.

II. Sintomas observados no campo: falhas aleatórias no quadro que são difíceis de reproduzir

Após 1–3 semanas de operação no campo, algumas unidades começaram a apresentar falhas no quadro de alimentação, incluindo:

MOSFETs danificados e superaquecidos no lado de entrada

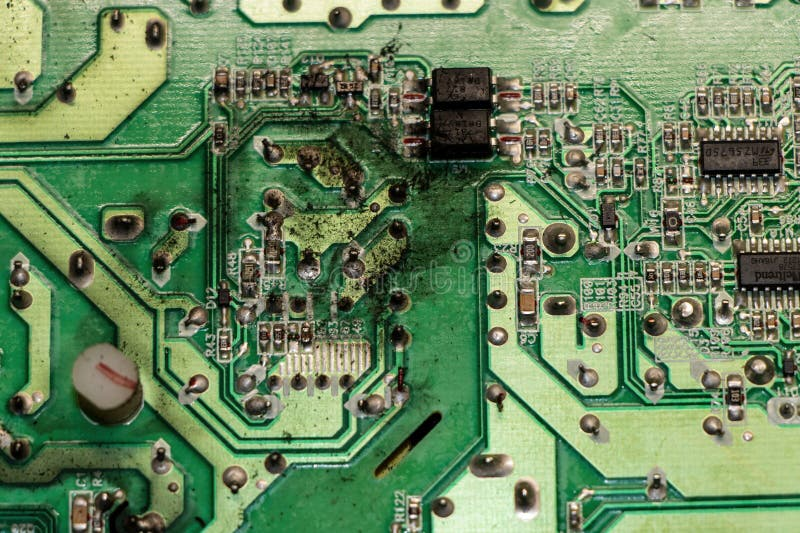

Marcas localizadas de queima na placa de circuito impresso (PCB)

Nenhum aviso do sistema ou falhas registradas antes da ocorrência da falha

As falhas ocorriam de forma aleatória entre as unidades, tornando-as difíceis de reproduzir durante testes de laboratório curtos.

III. Solução de Problemas Inicial e Julgamento Incorreto

Inicialmente, a equipe de engenharia concentrou-se nas classificações dos componentes de potência e tentou:

Utilizar MOSFETs com classificação mais elevada

Melhorar a dissipação térmica

Ajustar a frequência de comutação do conversor CC/CC

No entanto, essas alterações aumentaram os custos sem eliminar as falhas.

IV. Análise da Causa Raiz: O Sistema Era Cego a Sobrecorrentes Transitórias

Após uma análise mais aprofundada dos dados coletados no local, a causa real do problema foi gradualmente se tornando clara:

Vários módulos iniciavam simultaneamente na energização ou após reinicialização.

A carga mudou rapidamente em um curto período.

A alimentação elétrica industrial no local sofreu flutuações transitórias.

Esses fatores, em conjunto, causaram sobrecargas de corrente de curta duração repetidas nos dispositivos de potência.

Como o sistema dependia exclusivamente de fusíveis e proteção contra sobreaquecimento:

A proteção contra sobrecorrente transitória não foi acionada.

A MCU não pôde registrar a anomalia.

O problema manifestou-se apenas como queima da placa após um longo período de acumulação.

V. Solução prática: adição de monitoramento em tempo real da corrente

Em vez de superdimensionar os componentes, a solução final adicionou monitoramento de corrente no lado alto do caminho de saída do conversor CC/CC, permitindo:

Medição em tempo real da corrente e da potência

Detecção de correntes anormais de inicialização

Sequenciamento controlado de energia ou limitação de corrente

Isso mudou o sistema de resistência passiva para proteção proativa.

VI. Resultados: Melhoria significativa na confiabilidade

Após a implementação e a produção em massa:

Nenhuma nova falha nas placas de alimentação foi relatada

As temperaturas dos componentes de alimentação caíram significativamente

O sistema passou na validação de campo de longo prazo

Mais importante ainda, o comportamento da alimentação tornou-se visível e gerenciável.

VII. Lições práticas para engenheiros e compradores

Em equipamentos industriais, a queima da placa de alimentação muitas vezes não é um problema de um único componente, mas sim o resultado de o sistema carecer de capacidades reais de detecção de corrente em tempo real.

Para projetos envolvendo:

Fontes de Alimentação Industrial

Equipamentos operando por períodos prolongados

Projetos com requisitos elevados de confiabilidade

A introdução do monitoramento de corrente não deve mais ser considerada uma "otimização opcional", mas sim uma parte integrante do projeto fundamental.