Un estudio de caso industrial real que explica por qué las placas de alimentación fallan debido a sobrecorrientes transitorias y cómo la monitorización en tiempo real de la corriente evita daños repetidos.

I. Antecedentes del proyecto: placa de potencia CC/CC en equipos de automatización industrial

Este proyecto involucra una placa de potencia CC/CC utilizada en un sistema de control de automatización industrial, que convierte una fuente de alimentación industrial de 24 V en tensiones de 5 V y 3,3 V para la unidad de control microprogramable (MCU), los módulos de comunicación y las interfaces de sensores.

El equipo opera las 24 horas del día, los 7 días de la semana en campo, con variaciones frecuentes de carga dependiendo de las condiciones de funcionamiento.

II. Síntomas observados en campo: fallos aleatorios de la placa, difíciles de reproducir

Tras 1–3 semanas de operación en campo, algunas unidades comenzaron a presentar fallos de la placa de potencia, entre los que se incluyen:

MOSFETs del lado de entrada sobrecalentados y dañados

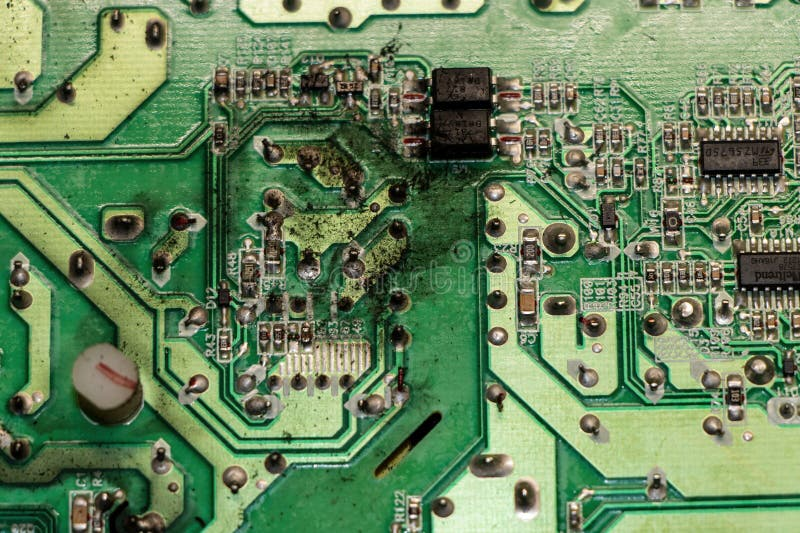

Marcas localizadas de quemadura en la placa de circuito impreso (PCB)

No se emitieron advertencias del sistema ni se registraron fallas antes del fallo

Los fallos eran aleatorios entre las unidades, lo que dificultaba su reproducción durante pruebas de laboratorio breves.

III. Solución inicial de problemas y diagnóstico erróneo

Al principio, el equipo de ingeniería se centró en las calificaciones de los componentes de potencia e intentó:

Utilizar MOSFET de mayor calificación

Mejorar la disipación térmica

Ajustar la frecuencia de conmutación del convertidor CC/CC

Sin embargo, estos cambios incrementaron los costos sin eliminar los fallos.

IV. Análisis de la causa raíz: El sistema no detectaba las sobrecorrientes transitorias

Tras un análisis más detallado de los datos obtenidos in situ, la verdadera causa del problema fue revelándose progresivamente:

Varios módulos se iniciaban simultáneamente al encenderse o reiniciarse el sistema.

La carga cambió rápidamente en un breve período.

El suministro eléctrico industrial in situ experimentó fluctuaciones transitorias.

Estos factores, combinados, provocaron sobrecorrientes transitorias repetidas en los dispositivos de potencia.

Dado que el sistema dependía únicamente de fusibles y protección contra sobrecalentamiento:

La protección contra sobrecorriente transitoria no se activó.

La unidad de control microprogramable (MCU) no pudo registrar la anomalía.

El problema solo se manifestó como una quemadura de la placa tras un largo período de acumulación.

V. Solución práctica: Adición de supervisión de corriente en tiempo real

En lugar de sobredimensionar los componentes, la solución final incorporó una supervisión de corriente en el lado alto de la ruta de salida del convertidor CC/CC, lo que permitió:

Medición en tiempo real de la corriente y la potencia

Detección de corrientes de arranque anormales

Secuenciación controlada de la alimentación o limitación de corriente

Esto cambió el sistema de una resistencia pasiva a una protección proactiva.

VI. Resultados: Mejora significativa de la fiabilidad

Tras la implementación y la producción en masa:

No se volvieron a reportar fallos en las placas de alimentación

Las temperaturas de los componentes de alimentación disminuyeron notablemente

El sistema superó la validación de campo a largo plazo

Lo más importante es que el comportamiento de la alimentación se volvió visible y gestionable.

VII. Conclusiones prácticas para ingenieros y compradores

En los equipos industriales, la avería de la placa de alimentación suele ser consecuencia de la falta de capacidad de detección en tiempo real de la corriente, y no un problema de un único componente.

Para proyectos que implican:

Fuentes de Alimentación Industrial

Equipos que funcionan durante períodos prolongados

Proyectos con requisitos elevados de fiabilidad

La incorporación de la monitorización de corriente ya no debe considerarse una «optimización opcional», sino una parte integral del diseño fundamental.