Eine reale Fallstudie aus der Industrie, die erläutert, warum Stromversorgungsplatinen aufgrund transientscher Überströme ausfallen und wie eine Echtzeit-Stromüberwachung wiederholte Schäden verhindert.

I. Projekt-Hintergrund: DC/DC-Stromversorgungsplatine in industriellen Automatisierungsgeräten

Dieses Projekt umfasst eine DC/DC-Stromversorgungsplatine, die in einem industriellen Automatisierungssteuerungssystem eingesetzt wird und eine 24-V-Industriespannungsversorgung in 5-V- und 3,3-V-Spannungsrails für den Mikrocontroller (MCU), Kommunikationsmodule und Sensoreingänge umwandelt.

Das Gerät arbeitet im Feld rund um die Uhr und unterliegt häufigen Lastschwankungen je nach Betriebsbedingungen.

II. Feldsymptome: Zufällige Platinausfälle, die sich nur schwer reproduzieren lassen

Nach 1–3 Wochen Feldbetrieb begannen einige Geräte, Ausfälle der Stromversorgungsplatine zu zeigen, darunter:

Überhitzte und beschädigte MOSFETs auf der Eingangsseite

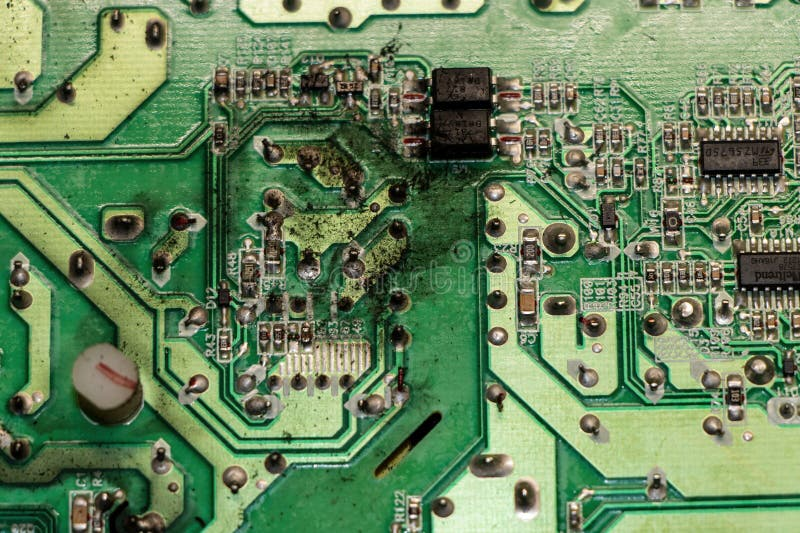

Lokalisierte Brandspuren auf der Leiterplatte (PCB)

Keine Systemwarnungen oder protokollierten Fehler vor dem Ausfall

Die Ausfälle traten zufällig über verschiedene Geräte hinweg auf, wodurch sie bei kurzen Labortests nur schwer reproduzierbar waren.

III. Erste Fehlersuche und Fehleinschätzung

Zunächst konzentrierte sich das Ingenieurteam auf die Bemessungswerte der Leistungskomponenten und unternahm folgende Maßnahmen:

Einsatz von MOSFETs mit höherer Bemessung

Verbesserung der Wärmeableitung

Anpassung der Schaltfrequenz des DC/DC-Wandlers

Diese Änderungen erhöhten jedoch die Kosten, ohne die Ausfälle zu beseitigen.

IV. Ursachenanalyse: Das System war gegenüber transienten Überströmen blind

Nach weiterer Analyse der vor Ort erhobenen Daten wurde die eigentliche Ursache des Problems nach und nach deutlich:

Mehrere Module starteten beim Einschalten oder nach einem Reset gleichzeitig.

Die Last änderte sich innerhalb kurzer Zeit rasch.

Die vor Ort verfügbare industrielle Stromversorgung wies transiente Schwankungen auf.

Diese Faktoren führten in Kombination zu wiederholten kurzzeitigen Überstromspitzen an den Leistungsbauelementen.

Da das System ausschließlich auf Sicherungen und Überhitzungsschutz angewiesen war:

Wurde der Schutz vor transienten Überströmen nicht ausgelöst.

Die MCU konnte die Anomalie nicht protokollieren.

Das Problem zeigte sich erst nach langer zeitlicher Akkumulation als Platineinschmelzung.

V. Praktische Lösung: Echtzeit-Stromüberwachung

Anstatt Komponenten überdimensioniert auszulegen, wurde als endgültige Lösung eine Hochseiten-Stromüberwachung im DC/DC-Ausgangspfad hinzugefügt, wodurch Folgendes ermöglicht wird:

Echtzeit-Strom- und Leistungsmessung

Erkennung abnormaler Anlaufströme

Gesteuerte Stromversorgungssequenzierung oder Strombegrenzung

Dadurch wurde das System von passiver Belastbarkeit auf proaktiven Schutz umgestellt.

VI. Ergebnisse: Deutliche Verbesserung der Zuverlässigkeit

Nach Implementierung und Serienproduktion:

Es wurden keine weiteren Ausfälle von Stromplatinen gemeldet

Die Temperaturen der Leistungskomponenten sanken deutlich

Das System bestand die langfristige Feldvalidierung

Am wichtigsten: Das Leistungsverhalten wurde sichtbar und steuerbar.

VII. Praktische Erkenntnisse für Ingenieure und Einkäufer

Bei industriellen Geräten ist die Zerstörung der Stromversorgungsplatine häufig kein Problem einer einzelnen Komponente, sondern vielmehr das Ergebnis eines fehlenden Echtzeit-Stromerfassungsvermögens des Systems.

Für Projekte mit folgenden Anforderungen:

Industrie Stromversorgungen

Gerätebetrieb über längere Zeiträume

Projekte mit hohen Zuverlässigkeitsanforderungen

Die Einführung einer Stromüberwachung sollte nicht länger als „optionale Optimierung“ betrachtet werden, sondern vielmehr ein integraler Bestandteil der Grundkonstruktion sein.