دراسة حالة صناعية واقعية توضح أسباب أعطال لوحات الطاقة الناجمة عن التيارات الزائدة العابرة، وكيف تمنع مراقبة التيار في الوقت الفعلي حدوث الأضرار المتكررة.

أولاً: خلفية المشروع: لوحة طاقة تيار مستمر/تيار مستمر (DC/DC) في معدات الأتمتة الصناعية

يتضمّن هذا المشروع لوحة طاقة تيار مستمر/تيار مستمر (DC/DC) تُستخدم في نظام تحكّم صناعي آلي، وتقوم بتحويل مصدر طاقة صناعي بجهد ٢٤ فولت إلى جهود ٥ فولت و٣,٣ فولت لتغذية وحدة التحكّم الدقيق (MCU)، ووحدات الاتصال، وواجهات أجهزة الاستشعار.

تعمل المعدات على مدار ٢٤ ساعة يوميًّا في الموقع، مع تقلبات متكررة في الحمل حسب ظروف التشغيل.

ثانياً: الأعراض الميدانية: حالات فشل عشوائية في اللوحة يصعب إعادة إنتاجها

بعد مرور ١–٣ أسابيع من التشغيل الميداني، بدأت بعض الوحدات في مواجهة حالات فشل في لوحة الطاقة، ومن بينها:

ترمّم وتلف ترانزستورات MOSFET في جانب المدخلات بسبب ارتفاع درجة الحرارة

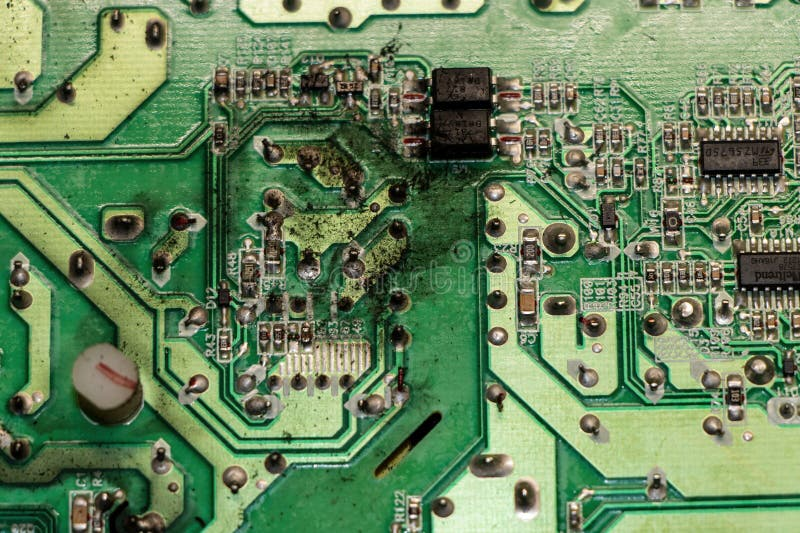

علامات احتراق محلية على لوحة الدوائر المطبوعة (PCB)

لا تظهر أي تنبيهات نظامية أو أعطال مسجَّلة قبل حدوث الفشل

كانت الأعطال عشوائية بين الوحدات، مما جعل من الصعب إعادة إنتاجها خلال الاختبارات المختبرية القصيرة.

ثالثًا. استكشاف الأخطاء الأولي والحكم الخاطئ

في البداية، ركّز فريق الهندسة على مواصفات مكونات الطاقة وحاول ما يلي:

استخدام ترانزستورات MOSFET ذات التصنيف الأعلى

تحسين تبديد الحرارة

تعديل تردد تشغيل المحول DC/DC

ومع ذلك، أدت هذه التغييرات إلى زيادة التكلفة دون القضاء على الأعطال.

رابعًا. تحليل السبب الجذري: كان النظام عاجزًا عن اكتشاف التيارات الزائدة العابرة

وبعد إجراء تحليل أعمق للبيانات المُجمَّعة من الموقع، بدأت الحقيقة وراء المشكلة تتكشف تدريجيًّا:

بدأ تشغيل وحدات متعددة في وقت واحد عند تشغيل الجهاز أو عند إعادة ضبطه.

تغيرت الحمولة بسرعةٍ كبيرةٍ خلال فترة قصيرة.

شهد مصدر الطاقة الصناعي في الموقع تقلبات عابرة.

أدت هذه العوامل مجتمعةً إلى حدوث ارتفاعات متكررة قصيرة الأمد في التيار الزائد إلى أجهزة الطاقة.

وبما أن النظام اعتمد حصريًّا على الفيوزات وحماية درجة الحرارة الزائدة:

لم تُفعَّل حماية التيار الزائد العابر.

ولم يتمكَّن وحدة التحكم الدقيقة (MCU) من تسجيل الشذوذ.

وظهرت المشكلة فقط على هيئة احتراق للوحة بعد فترة طويلة من التراكم.

الحل العملي: إضافة مراقبة تيار في الزمن الحقيقي

وبدلًا من زيادة حجم المكونات بشكل مفرط، أضاف الحل النهائي مراقبة التيار من الجانب العالي (High-side) على مسار خرج المحول المباشر/المباشر (DC/DC)، ما يسمح بـ:

قياس التيار والطاقة في الزمن الحقيقي

اكتشاف التيارات غير الطبيعية عند التشغيل

تسلسل تشغيل الطاقة الخاضع للتحكم أو تحديد حد أقصى للتيار

وهذا ما حوّل النظام من القدرة على التحمل السلبية إلى الحماية الاستباقية.

سادسًا: النتائج: تحسُّن ملحوظ في الموثوقية

بعد التنفيذ والإنتاج الضخم:

لم تُبلَّغ عن أي حالات فشل إضافية في لوحات الطاقة

وانخفضت درجات حرارة مكونات الطاقة بشكلٍ كبير

ونجح النظام في اجتياز مرحلة التحقق الميداني طويلة الأمد

والأهم من ذلك أن سلوك نظام الطاقة أصبح مرئيًّا وقابلًا للإدارة.

سابعًا: الدروس العملية للمهندسين والمشترين

في المعدات الصناعية، غالبًا ما لا تُعَدّ حروق لوحة الطاقة مشكلةً تتعلّق بمكوّن واحد فقط، بل هي نتيجة لغياب قدرة النظام على استشعار التيار في الوقت الفعلي.

للمشاريع التي تتضمّن:

مصادر طاقة صناعية

تشغيل المعدات لفترات طويلة

المشاريع ذات متطلبات الموثوقية العالية

يجب ألا يُنظر إلى إدخال مراقبة التيار بعد الآن على أنها «تحسين اختياري»، بل كجزءٍ لا يتجزّأ من التصميم الأساسي.