Studi kasus industri nyata yang menjelaskan mengapa papan daya gagal akibat arus berlebih transien dan bagaimana pemantauan arus secara waktu nyata mencegah kerusakan berulang.

I. Latar Belakang Proyek: Papan Daya DC/DC pada Peralatan Otomasi Industri

Proyek ini melibatkan papan daya DC/DC yang digunakan dalam sistem kontrol otomasi industri, yang mengubah suplai daya industri 24 V menjadi tegangan 5 V dan 3,3 V untuk mikrokontroler (MCU), modul komunikasi, serta antarmuka sensor.

Peralatan ini beroperasi secara terus-menerus selama 24 jam sehari di lapangan, dengan variasi beban yang sering terjadi tergantung pada kondisi operasional.

II. Gejala di Lapangan: Kegagalan Papan yang Terjadi Secara Acak dan Sulit Direproduksi

Setelah beroperasi di lapangan selama 1–3 minggu, beberapa unit mulai mengalami kegagalan papan daya, antara lain:

MOSFET di sisi input mengalami kepanasan berlebih dan rusak

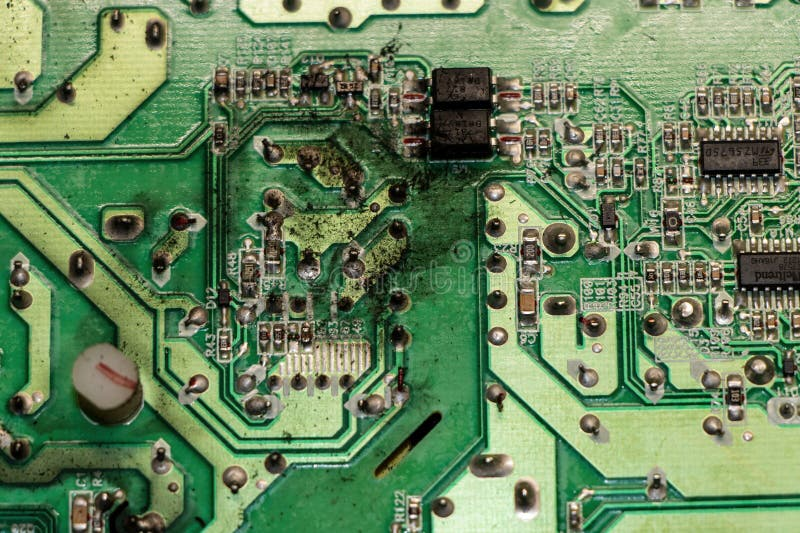

Tanda terbakar lokal pada PCB

Tidak ada peringatan sistem atau kesalahan yang tercatat sebelum kegagalan terjadi

Kegagalan terjadi secara acak di seluruh unit, sehingga sulit direproduksi selama pengujian laboratorium singkat.

III. Pemecahan Masalah Awal dan Kesalahan Penilaian

Awalnya, tim teknik berfokus pada peringkat komponen daya dan mencoba:

Menggunakan MOSFET dengan peringkat lebih tinggi

Meningkatkan pembuangan panas

Menyesuaikan frekuensi pensaklaran DC/DC

Namun, perubahan-perubahan ini justru meningkatkan biaya tanpa menghilangkan kegagalan.

IV. Analisis Akar Masalah: Sistem Tidak Mampu Mendeteksi Arus Lebih Transien

Setelah analisis lebih lanjut terhadap data di lokasi, penyebab sebenarnya masalah ini secara bertahap menjadi jelas:

Beberapa modul diaktifkan secara bersamaan saat dinyalakan atau di-reset.

Beban berubah secara cepat dalam jangka waktu singkat.

Catu daya industri di lokasi mengalami fluktuasi sementara.

Faktor-faktor ini bersama-sama menyebabkan terjadinya lonjakan arus lebih berulang dalam jangka pendek pada perangkat daya.

Karena sistem hanya mengandalkan sekering dan perlindungan kelebihan suhu:

Perlindungan terhadap arus lebih sementara tidak terpicu.

MCU tidak mampu mencatat anomali tersebut.

Masalah tersebut baru tampak sebagai kerusakan papan (board burn-out) setelah akumulasi dalam jangka waktu lama.

V. Solusi Praktis: Penambahan Pemantauan Arus Secara Real-Time

Alih-alih memperbesar ukuran komponen, solusi akhir menambahkan pemantauan arus sisi-tinggi (high-side current monitoring) pada jalur keluaran DC/DC, sehingga memungkinkan:

Pengukuran arus dan daya secara real-time

Deteksi arus start-up yang tidak normal

Urutan pengaktifan daya terkendali atau pembatasan arus

Hal ini menggeser sistem dari ketahanan pasif menjadi perlindungan proaktif.

VI. Hasil: Peningkatan Signifikan dalam Keandalan

Setelah penerapan dan produksi massal:

Tidak ada lagi laporan kegagalan papan daya

Suhu komponen daya turun secara signifikan

Sistem berhasil melewati validasi lapangan jangka panjang

Yang paling penting, perilaku daya menjadi terlihat dan dapat dikelola.

VII. Pelajaran Praktis bagi Insinyur dan Pembeli

Pada peralatan industri, kegagalan papan daya (power board burnout) sering kali bukan disebabkan oleh kerusakan satu komponen saja, melainkan akibat sistem yang tidak memiliki kemampuan deteksi arus secara real-time.

Untuk proyek-proyek yang melibatkan:

Sumber Daya Industri

Pengoperasian peralatan dalam jangka waktu lama

Proyek dengan persyaratan keandalan tinggi

Penerapan pemantauan arus kini tidak lagi boleh dianggap sebagai "optimasi opsional", melainkan merupakan bagian integral dari desain dasar.