Реално промишлено проучване, обясняващо защо платките за захранване се повреждат поради преходни токове с прекомерна сила и как мониторингът на тока в реално време предотвратява повторни повреди.

I. Проектен контекст: DC/DC електрическа платформа в промишлени автоматизационни системи

Този проект включва DC/DC електрическа платформа, използвана в промишлена автоматизационна управляваща система, която преобразува 24 V промишлено захранване в 5 V и 3,3 V напрежения за микроконтролера (MCU), комуникационните модули и интерфейсите за сензори.

Устройството работи 24/7 на полето и често претърпява вариации в натоварването в зависимост от работните условия.

II. Симптоми на полето: случайни повреди на платформата, които е трудно да се възпроизведат

След 1–3 седмици експлоатация на полето някои единици започнаха да изпитват повреди на електрическата платформа, включително:

Прегряти и повредени MOSFET-елементи от входната страна

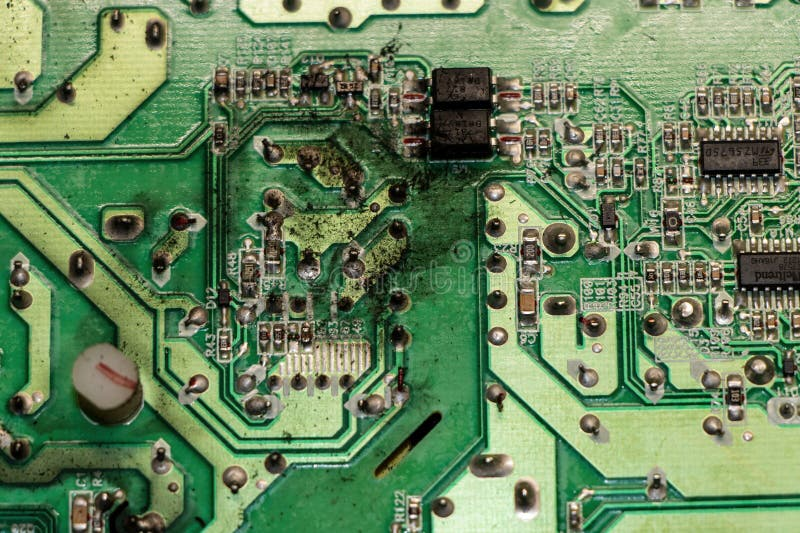

Локални изгорели следи по печатната платка (PCB)

Липса на системни предупреждения или регистрирани грешки преди повредата

Неуспехите бяха случайни сред различните единици, което ги правеше трудни за възпроизвеждане по време на кратките лабораторни тестове.

III. Първоначално диагностициране и погрешна оценка

В началото инженерният екип се фокусира върху номиналните стойности на енергийните компоненти и опита следното:

Използване на MOSFET-и с по-висока номинална стойност

Подобряване на отвеждането на топлината

Регулиране на честотата на превключване на DC/DC преобразувателя

Обаче тези промени увеличиха разходите, без да елиминират неуспехите.

IV. Анализ на коренната причина: Системата не забелязваше преходните прекомерни токове

След допълнителен анализ на данните от мястото на инцидента истинската причина за проблема постепенно стана ясна:

Няколко модула стартираха едновременно при включване на захранването или при ресет.

Натоварването се промени бързо за кратък период.

Местното индустриално електрозахранване изпита преходни колебания.

Тези фактори в комбинация предизвикаха повтарящи се краткотрайни свръхтокови вълни към силовите устройства.

Тъй като системата разчиташе изключително на предпазители и защита от прекомерно нагряване:

Защитата от преходни свръхтокове не се задейства.

MCU-то не можеше да регистрира аномалията.

Проблемът се прояви само като изгаряне на платката след продължително натрупване.

V. Практическо решение: Добавяне на реалновременен мониторинг на тока

Вместо увеличаване на размерите на компонентите, окончателното решение включваше мониторинг на тока от високата страна по пътя на изхода на DC/DC преобразувателя, което позволява:

Реалновременно измерване на тока и мощността

Засичане на аномални стартови токове

Контролирана последователност на захранването или ограничаване на тока

Това премести системата от пасивна устойчивост към проактивна защита.

VI. Резултати: Значително подобряване на надеждността

След внедряване и серийно производство:

Не бяха съобщени повече откази на платките за захранване

Температурата на компонентите за захранване намаля значително

Системата измина успешно дългосрочната полева валидация

Най-важното е, че поведението на захранването стана видимо и управляемо.

VII. Практически изводи за инженери и покупатели

При промишленото оборудване изгарянето на силовата платка често не е проблем, свързан с отделен компонент, а по-скоро резултат от липсата на възможност за реалновременно измерване на тока в системата.

За проекти, свързани с:

Промишлени електроподаватели

Оборудване, което работи в продължителни периоди

Проекти с високи изисквания към надеждността

Внедряването на мониторинг на тока вече не трябва да се счита за „допълнителна оптимизация“, а по-скоро за неотменна част от основния проект.