Een praktijkvoorbeeld uit de industrie dat uitlegt waarom stuurprinten uitvallen door transiënte overstroming en hoe real-time stroombewaking herhaalde schade voorkomt.

I. Projectachtergrond: DC/DC-stroomplaat in industriële automatiseringsapparatuur

Dit project betreft een DC/DC-stroomplaat die wordt gebruikt in een industriële automatiseringsbesturingssysteem en die een industriële 24V-voeding omzet naar 5V- en 3,3V-spanningslijnen voor de microcontroller (MCU), communicatiemodules en sensorkoppelingen.

De apparatuur werkt continu, 24 uur per dag en 7 dagen per week ter plaatse, met frequente belastingsvariaties afhankelijk van de bedrijfsomstandigheden.

II. Veldsymptomen: willekeurige stroomplaatstoringen die moeilijk te reproduceren zijn

Na 1–3 weken veldgebruik begonnen sommige eenheden met storingen van de stroomplaat, waaronder:

Oververhitte en beschadigde MOSFETs aan de ingangszijde

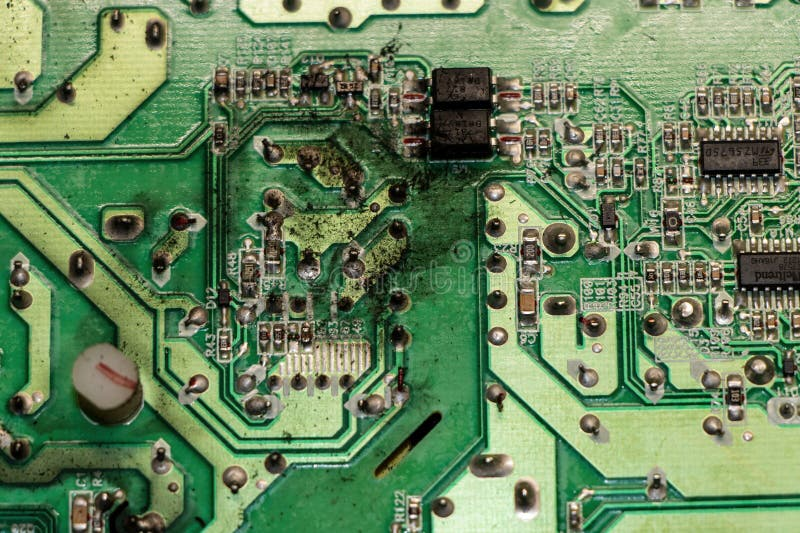

Lokale verbrandingsplekken op de printplaat (PCB)

Geen systeemwaarschuwingen of geregistreerde fouten vóór de storing

De storingen traden willekeurig op bij verschillende eenheden, waardoor ze moeilijk te reproduceren waren tijdens korte labtests.

III. Eerste probleemoplossing en verkeerde beoordeling

In eerste instantie richtte het engineeringteam zich op de vermogensspecificaties van de componenten en probeerde het volgende:

Gebruik van MOSFETs met een hogere specificatie

Verbetering van de warmteafvoer

Aanpassing van de schakelfrequentie van de DC/DC-omzetter

Deze wijzigingen leidden echter tot hogere kosten zonder dat de storingen verdwenen.

IV. Oorzakenanalyse: Het systeem was blind voor transiënte overstroming

Na verdere analyse van de gegevens vanaf locatie werd de werkelijke oorzaak van het probleem geleidelijk duidelijk:

Meerdere modules werden tegelijkertijd gestart bij inschakelen of reset.

De belasting veranderde snel binnen een korte periode.

De industriële stroomvoorziening ter plaatse onderging transiënte schommelingen.

Deze factoren samen veroorzaakten herhaalde kortdurende overstroompieken in de vermoelementen.

Omdat het systeem uitsluitend vertrouwde op zekeringen en overtemperatuurbescherming:

Werden de transiënte overstroombeveiligingen niet geactiveerd.

De MCU kon de anomalie niet registreren.

Het probleem manifesteerde zich pas na langdurige opeenhoping als branden van de printplaat.

V. Praktische oplossing: Real-time stroombewaking toevoegen

In plaats van componenten overdimensioneren, werd in de definitieve oplossing een high-side stroombewaking toegevoegd op het DC/DC-uitgangspad, waardoor:

Real-time stroom- en vermetsmeting mogelijk is

Detectie van abnormale opstartstromen

Gecontroleerde stroomvolgorde of stroombeperking

Dit verplaatste het systeem van passieve duurzaamheid naar proactieve bescherming.

VI. Resultaten: Aanzienlijke verbetering van de betrouwbaarheid

Na implementatie en massaproductie:

Er werden geen verdere storingen meer gemeld op de voedingsprintplaten

De temperatuur van de voedingscomponenten daalde aanzienlijk

Het systeem doorliep met succes de langdurige veldvalidatie

Belangrijker nog: het stroomgedrag werd zichtbaar en beheersbaar.

VII. Praktische leerervaringen voor engineers en inkopers

Bij industriële apparatuur is het uitbranden van een stuurkaart vaak geen probleem van één enkel onderdeel, maar eerder het gevolg van het ontbreken van realtime-stroomdetectiemogelijkheden in het systeem.

Voor projecten die betrekking hebben op:

Industriële voedingssystemen

Apparatuur die gedurende langere tijd in bedrijf is

Projecten met hoge betrouwbaarheidseisen

Het integreren van stroombewaking mag niet langer worden beschouwd als een 'optionele optimalisatie', maar moet integraal onderdeel zijn van het basisontwerp.