กรณีศึกษาจริงจากภาคอุตสาหกรรมที่อธิบายเหตุผลที่บอร์ดจ่ายไฟล้มเหลวเนื่องจากกระแสไฟฟ้าล้นชั่วคราว (transient overcurrent) และวิธีการที่การตรวจสอบกระแสไฟฟ้าแบบเรียลไทม์สามารถป้องกันความเสียหายซ้ำๆ ได้

I. ภูมิหลังของโครงการ: แผงจ่ายไฟแบบ DC/DC สำหรับอุปกรณ์อัตโนมัติในงานอุตสาหกรรม

โครงการนี้เกี่ยวข้องกับแผงจ่ายไฟแบบ DC/DC ที่ใช้ในระบบควบคุมอัตโนมัติในงานอุตสาหกรรม ซึ่งทำหน้าที่แปลงแหล่งจ่ายไฟอุตสาหกรรม 24V ให้เป็นแรงดัน 5V และ 3.3V เพื่อจ่ายให้กับไมโครคอนโทรลเลอร์ (MCU) โมดูลการสื่อสาร และอินเทอร์เฟซเซนเซอร์

อุปกรณ์นี้ทำงานตลอด 24 ชั่วโมงทุกวันในสภาพแวดล้อมจริง โดยมีการเปลี่ยนแปลงโหลดบ่อยครั้งขึ้นอยู่กับสภาวะการปฏิบัติงาน

II. อาการที่พบในสนาม: ความล้มเหลวของแผงจ่ายไฟที่เกิดขึ้นแบบสุ่มและยากต่อการจำลองซ้ำ

หลังจากดำเนินการใช้งานในสนามเป็นเวลา 1–3 สัปดาห์ บางหน่วยเริ่มประสบปัญหาความล้มเหลวของแผงจ่ายไฟ ซึ่งรวมถึง:

ทรานซิสเตอร์ MOSFET ด้านขาเข้าร้อนจัดและเสียหาย

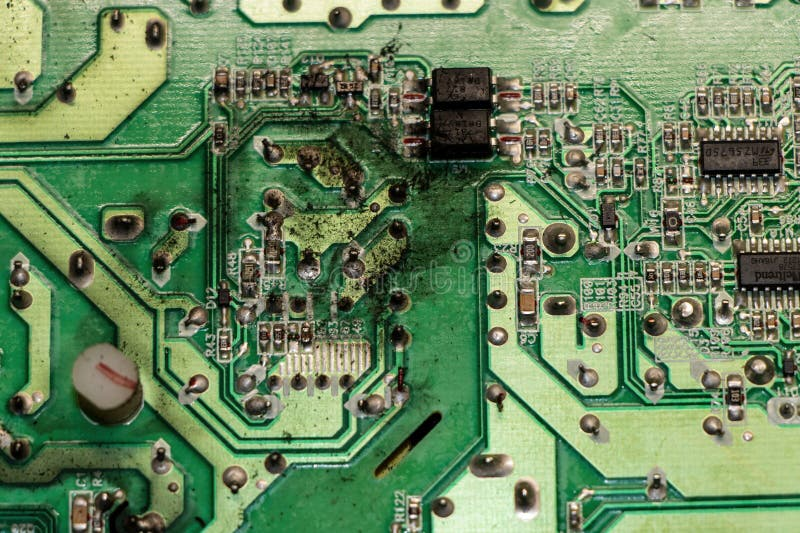

รอยไหม้บนแผงวงจรพิมพ์ (PCB) บริเวณเฉพาะจุด

ไม่มีคำเตือนจากระบบหรือบันทึกข้อผิดพลาดใดๆ ก่อนเกิดความล้มเหลว

ความล้มเหลวเกิดขึ้นแบบสุ่มในแต่ละหน่วย ทำให้ยากต่อการจำลองซ้ำระหว่างการทดสอบในห้องปฏิบัติการที่ใช้เวลาสั้น

III. การวิเคราะห์เบื้องต้นและการวินิจฉัยผิดพลาด

ในตอนแรก ทีมวิศวกรมุ่งเน้นไปที่ค่าการรับโหลดของชิ้นส่วนระบบจ่ายพลังงาน และได้ทดลองดังนี้:

ใช้ทรานซิสเตอร์ MOSFET ที่มีค่ารับโหลดสูงขึ้น

ปรับปรุงการระบายความร้อน

ปรับความถี่การสลับของวงจรแปลงแรงดัน DC/DC

อย่างไรก็ตาม การเปลี่ยนแปลงเหล่านี้กลับเพิ่มต้นทุนโดยไม่สามารถกำจัดปัญหาความล้มเหลวได้

IV. การวิเคราะห์หาสาเหตุหลัก: ระบบไม่สามารถตรวจจับกระแสเกินชั่วคราวได้

หลังจากการวิเคราะห์ข้อมูลที่เก็บได้จากสถานที่จริงเพิ่มเติม สาเหตุที่แท้จริงของปัญหาก็ค่อยๆ ชัดเจนขึ้น:

โมดูลหลายตัวเริ่มทำงานพร้อมกันในขณะเปิดแหล่งจ่ายไฟหรือรีเซ็ต

โหลดเปลี่ยนแปลงอย่างรวดเร็วภายในช่วงเวลาสั้นๆ

แหล่งจ่ายไฟฟ้าอุตสาหกรรมในสถานที่เกิดการผันผวนชั่วคราว

ปัจจัยเหล่านี้ร่วมกันก่อให้เกิดกระแสเกินชั่วคราวซ้ำๆ บนอุปกรณ์จ่ายพลังงาน

เนื่องจากระบบพึ่งพาเฉพาะฟิวส์และการป้องกันจากอุณหภูมิสูงเกินไป:

ระบบป้องกันกระแสเกินชั่วคราวไม่ถูกกระตุ้น

ไมโครคอนโทรลเลอร์ (MCU) ไม่สามารถบันทึกความผิดปกตินี้ได้

ปัญหาจึงปรากฏออกมาเพียงแค่แผงวงจรไหม้เสียหลังจากสะสมมาเป็นเวลานาน

ข้อเสนอแนะเชิงปฏิบัติ: การเพิ่มการตรวจสอบกระแสแบบเรียลไทม์

แทนที่จะใช้ชิ้นส่วนที่มีขนาดใหญ่เกินความจำเป็น วิธีแก้ไขขั้นสุดท้ายคือการติดตั้งระบบตรวจสอบกระแสด้านสูง (high-side current monitoring) บนเส้นทางเอาต์พุตของ DC/DC ซึ่งทำให้สามารถ:

วัดกระแสและกำลังไฟแบบเรียลไทม์

การตรวจจับกระแสเริ่มต้นที่ผิดปกติ

การจัดลำดับการจ่ายพลังงานอย่างควบคุม หรือการจำกัดกระแส

สิ่งนี้ทำให้ระบบเปลี่ยนจากความทนทานแบบพาสซีฟไปสู่การป้องกันเชิงรุก

VI. ผลลัพธ์: ความน่าเชื่อถือเพิ่มขึ้นอย่างมีนัยสำคัญ

หลังจากการนำวิธีการดังกล่าวมาใช้งานจริงและการผลิตจำนวนมาก:

ไม่มีรายงานการเสียหายของแผงวงจรจ่ายพลังงานเพิ่มเติมอีก

อุณหภูมิของชิ้นส่วนจ่ายพลังงานลดลงอย่างมาก

ระบบผ่านการตรวจสอบในสนามเป็นระยะเวลานาน

ที่สำคัญที่สุด ลักษณะการทำงานด้านพลังงานสามารถมองเห็นและจัดการได้

VII. ข้อคิดเชิงปฏิบัติสำหรับวิศวกรและผู้ซื้อ

ในอุปกรณ์อุตสาหกรรม การไหม้ของแผงจ่ายพลังงานมักไม่ได้เกิดจากปัญหาของชิ้นส่วนเดี่ยวๆ แต่เป็นผลมาจากการที่ระบบขาดความสามารถในการตรวจจับกระแสไฟฟ้าแบบเรียลไทม์

สำหรับโครงการที่เกี่ยวข้องกับ:

แหล่งจ่ายไฟสำหรับอุตสาหกรรม

อุปกรณ์ที่ทำงานต่อเนื่องเป็นเวลานาน

โครงการที่มีข้อกำหนดด้านความน่าเชื่อถือสูง

การติดตั้งระบบตรวจสอบกระแสไฟฟ้าจึงไม่ควรพิจารณาว่าเป็น "การปรับปรุงเพิ่มเติมตามความสมัครใจ" อีกต่อไป แต่ควรจัดว่าเป็นส่วนหนึ่งที่จำเป็นของกระบวนการออกแบบพื้นฐาน