過渡的な過電流が原因で電源基板が故障する理由を解説する実際の産業ケーススタディ、およびリアルタイム電流監視が再発損傷を防止する仕組み。

I. プロジェクト背景:産業オートメーション機器におけるDC/DC電源ボード

本プロジェクトでは、産業用オートメーション制御システムで使用されるDC/DC電源ボードを対象としており、産業用24V電源をMCU、通信モジュールおよびセンサインタフェース向けに5Vおよび3.3Vへ変換します。

本機器は現場で24時間365日稼働しており、動作条件に応じて負荷が頻繁に変動します。

II. 現場での症状:再現が困難なランダムなボード故障

現場運用開始後1~3週間経過すると、一部の装置で電源ボードの故障が発生し始めました。具体的には以下の通りです。

入力側MOSFETの過熱および損傷

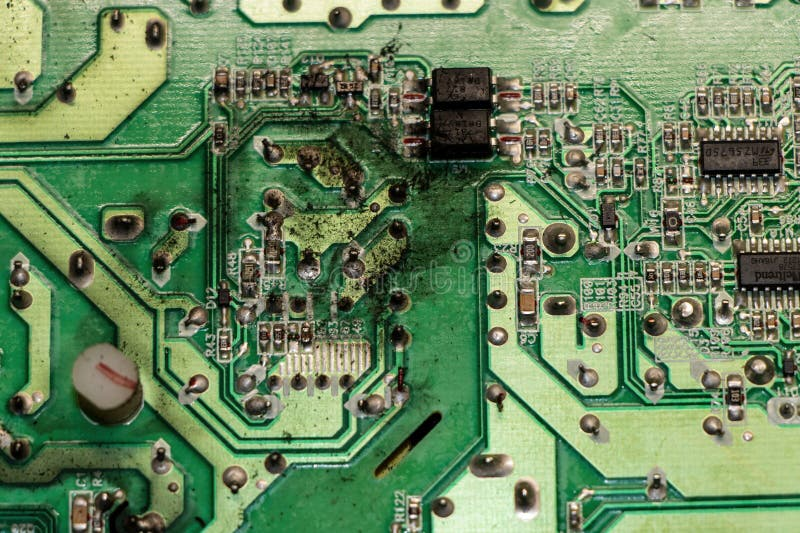

PCB上の局所的な焼損痕

故障発生前のシステム警告や記録された障害情報なし

故障はユニット間でランダムに発生しており、短時間の実験室試験では再現が困難であった。

III. 初期のトラブルシューティングと誤判断

当初、エンジニアリングチームは電源部品の定格に注目し、以下の対策を試みた:

より高定格のMOSFETの採用

放熱性能の向上

DC/DCスイッチング周波数の調整

しかし、これらの変更はコスト増加を招いたものの、故障を解消することはできなかった。

IV. 根本原因分析:システムは過渡的な過電流に対して無防備であった

現場データをさらに分析した結果、問題の真の原因が次第に明らかになった:

電源投入時またはリセット時に複数のモジュールが同時に起動していた。

負荷が短時間のうちに急激に変化しました。

現場の産業用電源で一時的な電圧変動が発生しました。

これらの要因が複合的に作用し、電力デバイスに対して繰り返し短期間の過電流サージが発生しました。

システムがヒューズおよび過温度保護のみに依存していたため:

一時的な過電流保護が作動しませんでした。

MCUは異常を記録できませんでした。

問題は、長期間にわたる累積の結果として、基板の焼損という形でのみ顕在化しました。

V. 実践的な解決策:リアルタイム電流監視の追加

部品の過大設計を行う代わりに、最終的な解決策ではDC/DC出力経路にハイサイド電流監視機能を追加し、以下の機能を実現しました:

リアルタイムでの電流および電力測定

異常な起動電流の検出

制御された電源シーケンスまたは電流制限

これにより、システムは受動的な耐久性から能動的な保護へと移行しました。

VI.結果:信頼性が大幅に向上

実装および量産開始後:

電源基板の故障が再発することはありませんでした

電源部品の温度が大幅に低下しました

システムは長期現場検証を通過しました

最も重要なのは、電源動作が可視化・管理可能になったことです。

VII.エンジニアおよびバイヤー向けの実践的教訓

産業用機器において、電源基板の焼損は単一部品の問題ではなく、システムにリアルタイム電流検出機能が欠如していることによる結果であることが多い。

以下のプロジェクトにおいて:

産業用電源

長期間にわたり稼働する機器

高信頼性が求められるプロジェクト

電流監視機能の導入は、もはや「任意の最適化」ではなく、基本設計に不可欠な一部とみなされるべきである。