Rzeczywisty przypadek z branży przemysłowej wyjaśniający, dlaczego płytki zasilania ulegają uszkodzeniom z powodu chwilowych przepięć prądowych oraz jak monitorowanie prądu w czasie rzeczywistym zapobiega powtarzającym się uszkodzeniom.

I. Tło projektu: płyta zasilania DC/DC w urządzeniach automatyki przemysłowej

Projekt obejmuje płytę zasilania DC/DC stosowaną w systemie sterowania automatyki przemysłowej, która przekształca przemysłowe napięcie zasilania 24 V na napięcia 5 V i 3,3 V dla mikrokontrolera (MCU), modułów komunikacyjnych oraz interfejsów czujników.

Urządzenie działa 24 godziny na dobę w warunkach terenowych, przy częstych zmianach obciążenia zależnych od warunków eksploatacji.

II. Objawy występujące w terenie: losowe awarie płyty trudne do odtworzenia

Po 1–3 tygodniach pracy w terenie niektóre jednostki zaczęły wykazywać awarie płyty zasilania, w tym:

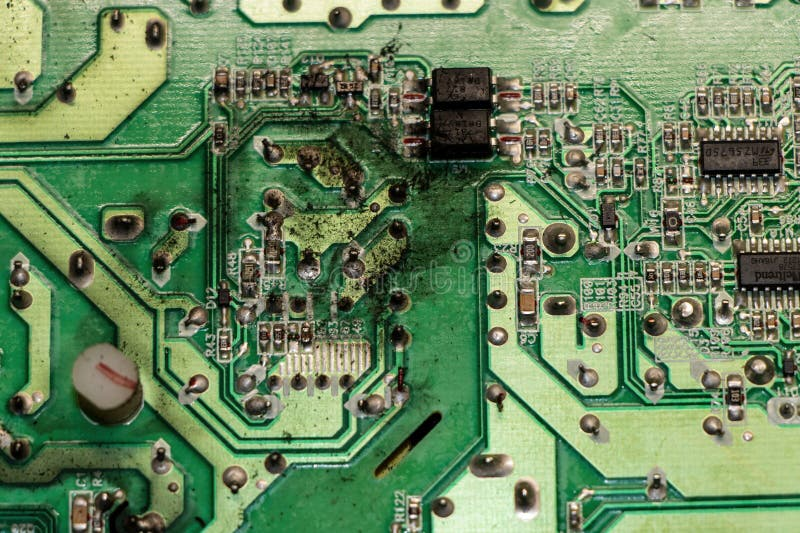

Przegrzane i uszkodzone tranzystory MOSFET po stronie wejściowej

Lokalne ślady spalenia na płytce PCB

Brak ostrzeżeń systemowych lub zarejestrowanych błędów przed wystąpieniem awarii

Awarie występowały losowo w różnych jednostkach, co utrudniało ich odtworzenie podczas krótkich testów laboratoryjnych.

III. Wstępne diagnozowanie i błędna ocena

Na początku zespół inżynieryjny skupił się na parametrach elementów zasilania i podjął następujące działania:

Zastosowanie tranzystorów MOSFET o wyższych parametrach znamionowych

Ulepszenie odprowadzania ciepła

Dostosowanie częstotliwości przełączania przetwornicy DC/DC

Jednak te zmiany zwiększyły koszty, nie eliminując jednocześnie awarii.

IV. Analiza przyczyny pierwotnej: system był „ślepy” na chwilowe przewiążenia prądowe

Po dalszej analizie danych zebranych w miejscu eksploatacji prawdziwa przyczyna problemu stopniowo stała się jasna:

Wiele modułów uruchamiało się jednocześnie po włączeniu zasilania lub po restarcie.

Obciążenie zmieniło się szybko w krótkim okresie.

Zasilanie przemysłowe na miejscu doznało przejściowych fluktuacji.

Połączenie tych czynników spowodowało powtarzające się krótkotrwałe przepływy prądu przekroczające dopuszczalne wartości w urządzeniach zasilających.

Ponieważ system opierał się wyłącznie na bezpiecznikach i ochronie przed przegrzaniem:

Ochrona przed przejściowym przepływem prądu nie została wyzwolona.

MCU nie był w stanie zarejestrować tego zdarzenia nietypowego.

Problem ujawnił się dopiero po długim okresie akumulacji jako uszkodzenie płytki (spalenie się płytki).

V. Rozwiązanie praktyczne: dodanie monitoringu prądu w czasie rzeczywistym

Zamiast zwiększać wymiary komponentów, końcowe rozwiązanie wprowadziło monitoring prądu po stronie wysokiego napięcia w ścieżce wyjściowej przetwornicy DC/DC, umożliwiając:

Pomiar prądu i mocy w czasie rzeczywistym

Wykrywanie nieprawidłowych prądów rozruchowych

Kontrolowane sekwencjonowanie zasilania lub ograniczanie prądu

Spowodowało to przejście systemu od biernego wytrzymałościowego do aktywnej ochrony.

VI. Wyniki: Istotne poprawy w zakresie niezawodności

Po wdrożeniu i uruchomieniu masowej produkcji:

Nie zgłoszono więcej awarii płytek zasilania

Temperatura komponentów zasilania znacznie spadła

System przeszedł długotrwałą walidację w warunkach rzeczywistych

Najważniejsze jest to, że zachowanie układu zasilania stało się widoczne i możliwe do kontrolowania.

VII. Praktyczne wnioski dla inżynierów i zakupujących

W sprzęcie przemysłowym spalenie płytki zasilającej często nie jest problemem pojedynczego komponentu, lecz wynikiem braku w systemie możliwości pomiaru natężenia prądu w czasie rzeczywistym.

Dla projektów obejmujących:

Zasilacze przemysłowe

Sprzęt pracujący przez dłuższy czas

Projekty o wysokich wymaganiach dotyczących niezawodności

Wprowadzenie monitoringu natężenia prądu nie powinno już być traktowane jako „opcjonalna optymalizacja”, lecz jako nieodłączna część podstawowego projektu.